Sensor de presión diferencial Manufacturers

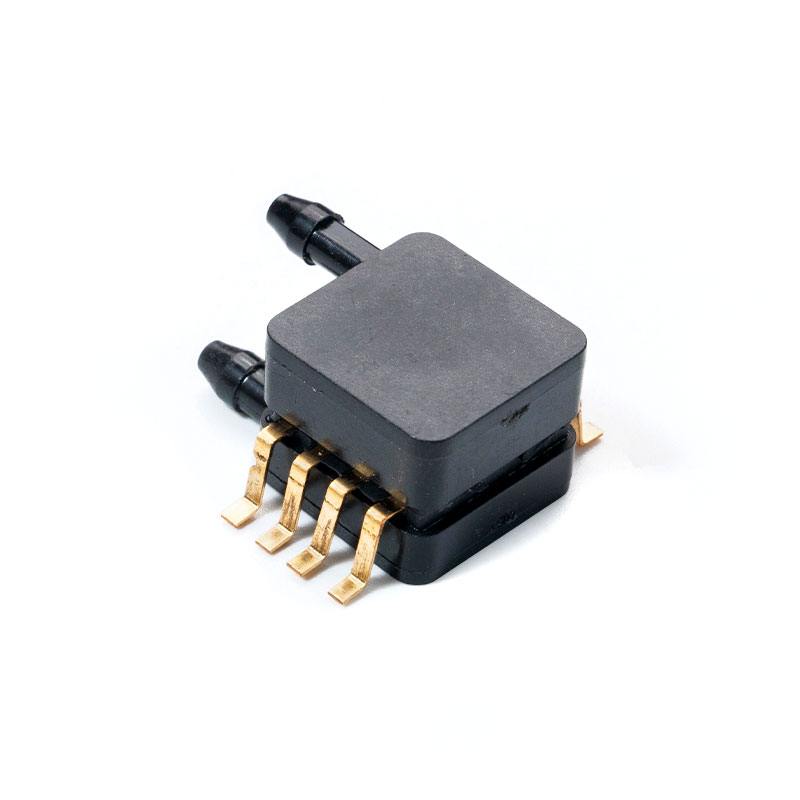

El sensor de presión diferencial es un dispositivo de alta precisión que se utiliza para medir la diferencia de presión entre dos fuentes de presión. Es ampliamente utilizado en automatización industrial, monitoreo ambiental, equipos médicos y otros campos. La función principal es lograr monitoreo y análisis en tiempo real del estado del sistema detectando la diferencia de presión entre dos posiciones diferentes.

En aplicaciones industriales, los sensores de presión diferencial se utilizan a menudo para detectar el bloqueo del filtro. Al monitorear los cambios de diferencia de presión en ambos extremos del filtro, se puede juzgar a tiempo el grado de bloqueo del filtro. En el campo de la medición del nivel de líquido, el sensor calcula con precisión el nivel del líquido detectando la diferencia de presión generada por diferentes alturas del líquido. Es adecuado para escenas como tanques de almacenamiento y contenedores de productos químicos.

El sensor de presión diferencial tiene las características de respuesta rápida, gran estabilidad y excelente capacidad antiinterferente. Puede adaptarse a una variedad de entornos de medios (como gas y líquido) y proporcionar salida de señal analógica o digital, que es fácil de integrar en el sistema de control.

-

MCP5XXXDP, MCPV5XXXDP Sensor de presión diferencialLa serie MCP5XXXDP tiene un sensor de presión de silicio integrado Acondicionamiento

MCP5XXXDP, MCPV5XXXDP Sensor de presión diferencialLa serie MCP5XXXDP tiene un sensor de presión de silicio integrado Acondicionamiento -

MCP7XXXDP, MCPV7XXXDP Sensor de presión diferencialLa serie MCPV7005DP tiene un sensor de presión de silicio integrado Acondicionamiento

MCP7XXXDP, MCPV7XXXDP Sensor de presión diferencialLa serie MCPV7005DP tiene un sensor de presión de silicio integrado Acondicionamiento

-

Comprender el papel de Sensor de presión absoluta/manométrica/diferencial MCP en sistemas de medición modernos La evolución de las tecnologías de medición basadas en la presión ha remodelado industrias que van desde la automatización industrial hasta el monitoreo ambiental. Entre las familias de sensores m...

VIEW MORE

-

En el sector aeroespacial, el diseño de vehículos aéreos no tripulados (UAV) y el monitoreo industrial a gran altitud, la precisión de la medición de la presión no es negociable. A medida que aumenta la elevación, la presión atmosférica cae de forma no lineal, creando un "ruido de medición" que puede comprometer la ...

VIEW MORE

-

Tecnología central desmitificada: de señales analógicas a datos digitales En el corazón de innumerables dispositivos modernos, desde controladores industriales hasta estaciones meteorológicas, se encuentra una capa de traducción crítica: la conversión de señales analógicas continuas del mundo real en datos digita...

VIEW MORE

Cómo los sensores de presión diferencial mejoran la precisión de los procesos industriales

Sensores de presión diferencial desempeñan un papel fundamental en la mejora de la precisión y la eficiencia de los procesos industriales. Al medir con precisión la diferencia de presión entre dos puntos de un sistema, estos sensores proporcionan datos en tiempo real que permiten un mejor control sobre el flujo de fluido, la filtración y la seguridad del sistema. Las mediciones de presión precisas ayudan a prevenir daños en los equipos, optimizar el consumo de energía y garantizar una calidad constante del producto.

Wuxi Mems Tech Co., Ltd., fundada en 2011 y ubicada en el Distrito Nacional de Alta Tecnología de Wuxi, el centro de innovación de IoT de China, se especializa en I+D, producción y venta de sensores de presión MEMS. Sus sensores se adoptan ampliamente en diversas aplicaciones industriales debido a su alta precisión, confiabilidad y rentabilidad. El desarrollo profesional, la gestión de la producción científica y las pruebas rigurosas garantizan que estos sensores proporcionen mediciones precisas de manera consistente, lo que contribuye directamente a mejorar el control del proceso y la eficiencia operativa.

Aplicaciones y beneficios

| Área de aplicación | Cómo ayudan los sensores de presión diferencial | Beneficios clave |

|---|---|---|

| Sistemas HVAC | Monitorear el flujo de aire y las condiciones del filtro. | Mantener la calidad del aire interior y la eficiencia del sistema. |

| Filtración Industrial | Detectar caídas de presión en los filtros | Evite la obstrucción del sistema y mantenga la calidad de la producción. |

| Control de flujo de fluido | Mida las diferencias de presión entre válvulas y bombas. | Optimice el consumo de energía y evite el desgaste de los equipos |

| Dispositivos médicos | Monitoree la presión de gas o fluido en sistemas críticos | Garantice la seguridad del paciente y la precisión del dispositivo |

| Sistemas automotrices | Medir las presiones del colector o del sistema de combustible. | Mejorar la eficiencia del motor y el control de emisiones. |

Al integrar sensores de presión diferencial de alto rendimiento en estas aplicaciones, las industrias pueden lograr un monitoreo y control precisos, lo que resulta en una mayor calidad del producto, operaciones más seguras y costos de mantenimiento reducidos.

Consejos de mantenimiento para garantizar la confiabilidad a largo plazo de los sensores de presión diferencial

Los sensores de presión diferencial son fundamentales para una medición y control precisos en muchas aplicaciones industriales, HVAC y médicas. El mantenimiento adecuado garantiza su confiabilidad a largo plazo y su rendimiento constante. A continuación se presentan consejos clave para mantener estos sensores de manera efectiva:

Pautas de mantenimiento

| Área de Mantenimiento | Acciones recomendadas | Beneficios |

|---|---|---|

| Calibración periódica | Calibre los sensores periódicamente según las directrices del fabricante. | Garantiza la precisión de la medición y evita la desviación con el tiempo. |

| Limpiar los elementos del sensor | Elimine el polvo, los residuos o la acumulación de los diafragmas y los puertos del sensor. | Mantiene una respuesta adecuada y previene el bloqueo. |

| Compruebe si hay fugas | Inspeccione periódicamente los tubos, accesorios y conexiones. | Previene lecturas falsas y mal funcionamiento del sistema. |

| Monitorear las condiciones ambientales | Evite la exposición a temperaturas extremas, humedad o gases corrosivos. | Extiende la vida útil del sensor y previene daños |

| Comprobaciones eléctricas | Inspeccione el cableado, los conectores y la conexión a tierra en busca de desgaste o corrosión. | Garantiza una transmisión de señal fiable y evita fallos. |

| Almacenamiento adecuado | Guarde los sensores de repuesto en un ambiente limpio, seco y estable. | Protege los sensores del estrés mecánico o ambiental antes de su uso. |

Recomendaciones adicionales

- Siga siempre el programa de mantenimiento y la documentación del fabricante.

- Utilice agentes de limpieza compatibles y evite productos químicos agresivos que podrían dañar los componentes del sensor.

- Reemplace los sensores o componentes cuando las desviaciones de calibración excedan los límites aceptables.

Al implementar estas prácticas de mantenimiento, los sensores de presión diferencial pueden proporcionar mediciones confiables y precisas durante toda su vida operativa, minimizando el tiempo de inactividad y los costos de mantenimiento al tiempo que garantizan la eficiencia y la seguridad del proceso.

-

Desarrollo de productos modularesMás allá de las ofertas de sensores estándar, apoyamos el desarrollo modular y aplicaciones personalizadas basadas en productos existentes, lo que permite una rápida integración del sistema y un lanzamiento acelerado de productos.VIEW MORE

Desarrollo de productos modularesMás allá de las ofertas de sensores estándar, apoyamos el desarrollo modular y aplicaciones personalizadas basadas en productos existentes, lo que permite una rápida integración del sistema y un lanzamiento acelerado de productos.VIEW MORE

-

Soporte técnico integralDesde la selección del modelo hasta la depuración de la interfaz, nuestro equipo técnico brinda soporte integral durante todo el proceso de desarrollo e integración.VIEW MORE

Soporte técnico integralDesde la selección del modelo hasta la depuración de la interfaz, nuestro equipo técnico brinda soporte integral durante todo el proceso de desarrollo e integración.VIEW MORE