Sensores de presión diferencial: impulsando la precisión en aplicaciones de ingeniería modernas

Fecha: 2025-11-12

El papel fundamental de la detección de presión diferencial

En el centro de innumerables procesos industriales y tecnológicos se encuentra la necesidad de medir y controlar las diferencias de presión. un sensor de presión diferencial es un dispositivo especializado diseñado para medir la diferencia de presión entre dos puntos. Esta función aparentemente simple es la piedra angular de operaciones complejas en diversos campos, desde garantizar la seguridad de los sistemas HVAC en grandes edificios hasta monitorear la eficiencia de los sistemas de filtración en la fabricación de productos farmacéuticos. A diferencia de los sensores de presión absoluta o manométrica, que miden la presión relativa al vacío o la presión atmosférica, respectivamente, los sensores diferenciales se centran en la variación entre dos puertos específicos. Esta capacidad es fundamental para aplicaciones que involucran caudal, nivel de líquido en tanques cerrados y monitoreo del estado del filtro. La precisión que ofrecen estos sensores permite que los sistemas funcionen con la máxima eficiencia, reduce el consumo de energía y evita posibles fallos de los equipos, lo que los hace indispensables en el panorama de la ingeniería moderna.

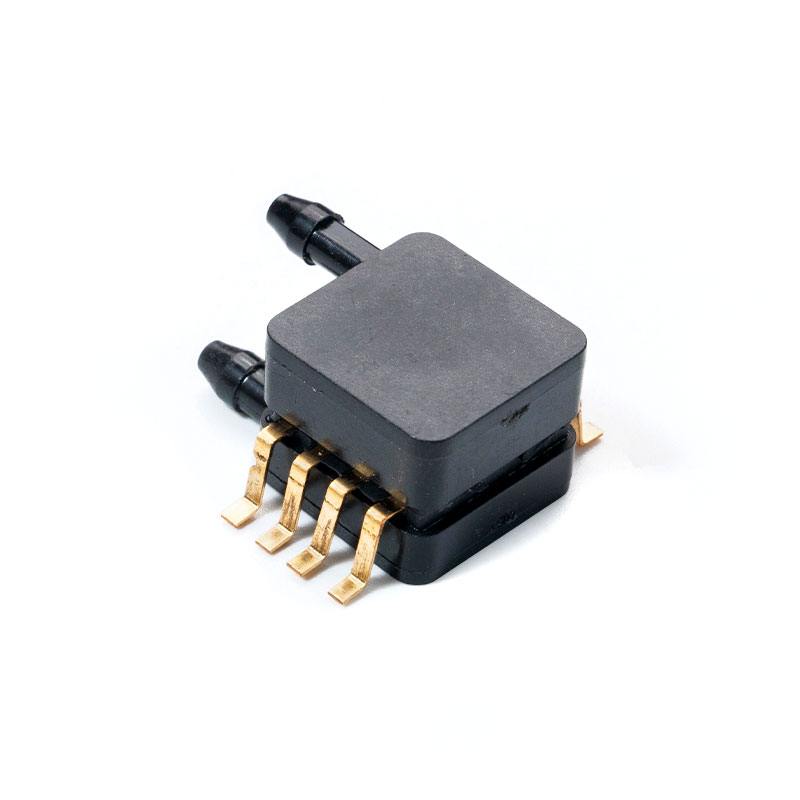

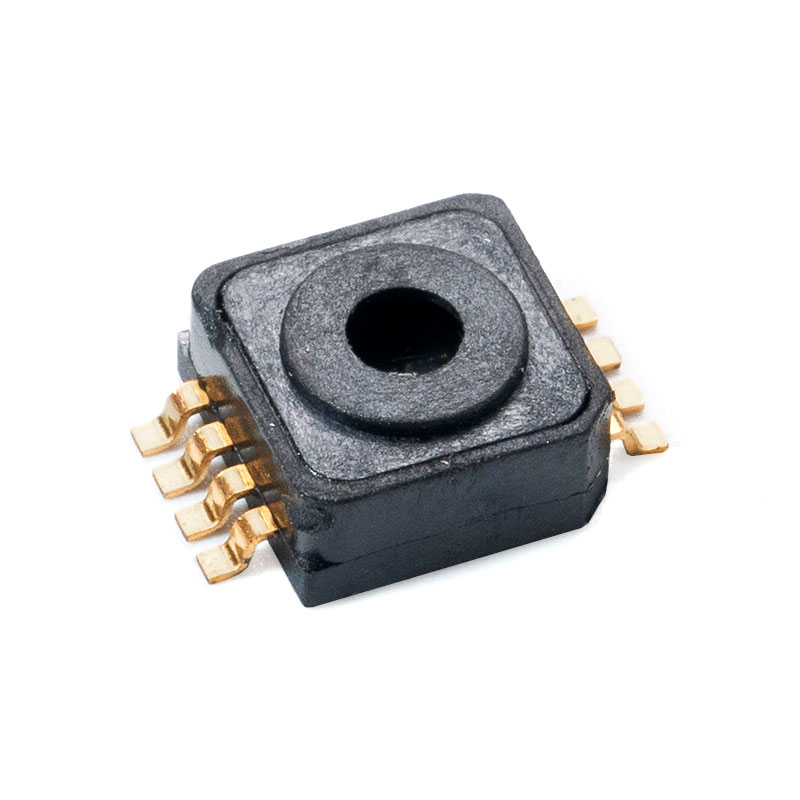

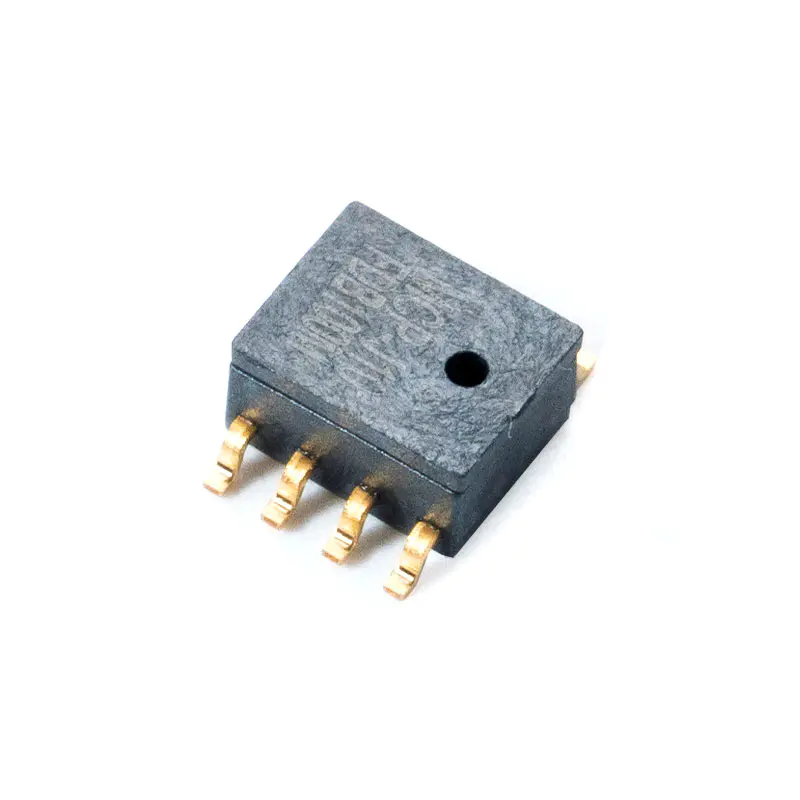

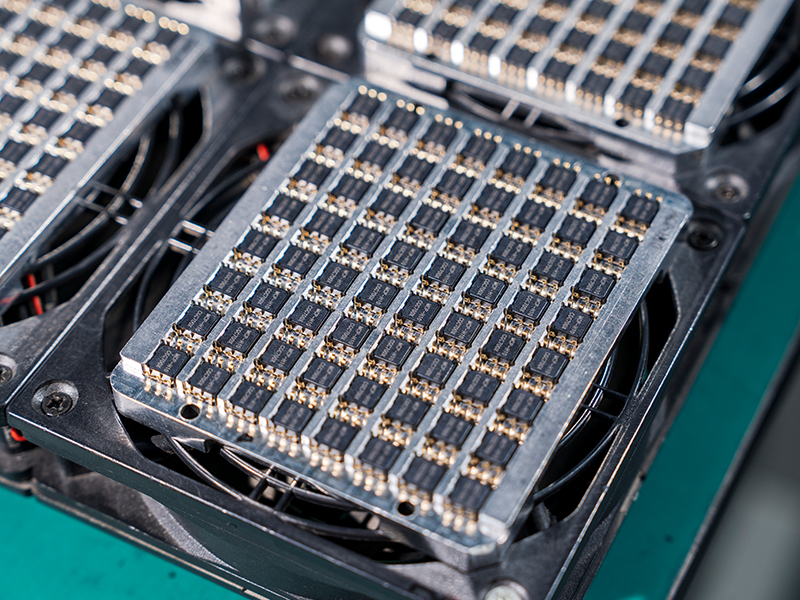

MCP7XXXDP, MCPV7XXXDP Sensor de presión diferencial

Aplicaciones clave y selección técnica

La versatilidad de los sensores de presión diferencial queda demostrada por su amplia gama de aplicaciones. Comprender estos casos de uso es el primer paso para apreciar su importancia y guía el proceso de selección de ingenieros.

Monitoreo de sistemas críticos

Una de las funciones más importantes de estos sensores es la supervisión continua de la salud y seguridad del sistema. Actúan como primera línea de defensa contra fallos operativos.

Garantizar la eficiencia de las salas limpias y HVAC

En entornos donde la pureza del aire es primordial, como salas blancas farmacéuticas, instalaciones de fabricación de semiconductores y quirófanos de hospitales, mantener un diferencial de presión específico no es negociable. Un diferencial de presión positiva evita que el aire sin filtrar ingrese al espacio limpio, mientras que una presión negativa en las salas de aislamiento contiene contaminantes. sensor de presión diferencial for cleanroom monitoring Es una aplicación crítica en la que los sensores proporcionan datos en tiempo real a los sistemas de gestión de edificios, activando alarmas si la presión se desvía del punto de ajuste. Este monitoreo continuo garantiza el cumplimiento de estrictos estándares regulatorios y protege tanto a los productos como al personal. En comparación con los interruptores de presión simples, un sensor de salida continua proporciona datos de tendencias que pueden usarse para el mantenimiento predictivo, identificando la obstrucción gradual del filtro antes de que se convierta en un problema crítico.

Salvaguarda de Procesos Industriales

Más allá de los sistemas de aire, estos sensores son cruciales para los procesos basados en líquidos. Se utilizan ampliamente para monitorear el estado de los filtros en sistemas hidráulicos, circuitos de agua de refrigeración y líneas de combustible. A medida que un filtro recoge partículas, la caída de presión a través de él aumenta. Un sensor de presión diferencial mide con precisión esta caída y señala cuándo es necesario limpiar o reemplazar el filtro. Esto evita tiempos de inactividad inesperados, protege los equipos posteriores de daños causados por contaminantes omitidos y optimiza los programas de mantenimiento. La alternativa (reemplazar los filtros en un cronograma fijo) a menudo es un desperdicio y puede provocar un reemplazo prematuro o, peor aún, un filtro obstruido que provoque el apagado del sistema.

Seleccionar el sensor adecuado para su aplicación

Elegir el sensor de presión diferencial adecuado no es un proceso único para todos. Requiere un análisis cuidadoso de las demandas específicas de la aplicación para garantizar precisión, confiabilidad y longevidad.

Comprender las especificaciones de rendimiento

Se deben evaluar las especificaciones clave para adaptar el sensor a la tarea. Estos incluyen:

- Rango de presión: La presión diferencial máxima para la cual el sensor está diseñado. Es crucial seleccionar un rango que abarque las presiones operativas esperadas, incluidos los picos potenciales.

- Precisión: A menudo expresado como un porcentaje de la salida a escala completa, esto define qué tan cerca está la lectura del sensor del valor de presión real. Las aplicaciones de alta precisión exigen una gran exactitud.

- Señal de salida: Las salidas comunes incluyen analógicas (4-20 mA, 0-5 V, 0-10 V) y digitales (I2C, SPI). La elección depende de la compatibilidad con el sistema de control o adquisición de datos existente.

- Compatibilidad de medios: Los materiales humedecidos del sensor (aquellos en contacto con el medio que se está midiendo) deben ser compatibles con el fluido o gas para evitar la corrosión o degradación.

Por ejemplo, un ingeniero que busca un sensor de presión diferencial baja para HVAC Daría prioridad a un sensor con un rango de presión muy bajo (por ejemplo, 0-1 pulgada de columna de agua), alta precisión en ese rango bajo y excelente estabilidad a largo plazo, ya que estos sistemas requieren un rendimiento constante durante muchos años con una deriva mínima.

Comparación de tecnologías de sensores

Las diferentes tecnologías de detección ofrecen distintas ventajas y limitaciones. Los dos tipos más frecuentes son los sensores capacitivos y piezoresistivos.

Los sensores capacitivos miden la presión detectando el cambio de capacitancia entre un diafragma y un electrodo fijo. Cuando la presión desvía el diafragma, la capacitancia cambia y este cambio se convierte en una señal eléctrica. Los sensores piezorresistivos utilizan galgas extensométricas unidas a un diafragma; la tensión inducida por la presión cambia la resistencia eléctrica de los medidores, que luego se mide. La siguiente tabla describe las diferencias clave:

| Característica | Detección capacitiva | Detección piezoresistiva |

|---|---|---|

| Sensibilidad | Generalmente mayor sensibilidad, lo que los hace adecuados para aplicaciones de muy baja presión. | Buena sensibilidad, pero normalmente menos que capacitiva para rangos muy bajos. |

| Estabilidad | Excelente estabilidad a largo plazo y baja deriva. | Buena estabilidad, pero puede ser más susceptible a la deriva inducida por la temperatura. |

| Robustez | Puede ser más sensible a condiciones de sobrecarga y golpes. | Generalmente más robustos y capaces de soportar mayores sobrepresiones. |

| Costo | A menudo, un costo mayor debido a una construcción compleja. | Normalmente es más rentable para gamas industriales estándar. |

Por lo tanto, un proyecto que requiera una sensor dp de alta precisión para auditoría energética probablemente se beneficiaría de la estabilidad y sensibilidad de un sensor capacitivo para detectar cambios mínimos de presión que se correlacionan con pérdidas de energía. Por el contrario, un Transmisor de presión diferencial resistente para filtración industrial. podría funcionar mejor con un modelo piezoresistivo robusto que pueda soportar picos de presión y un entorno hostil.

Instalación y confiabilidad a largo plazo

El mejor sensor tendrá un rendimiento inferior si se instala incorrectamente. La instalación adecuada y la atención a la salud a largo plazo son fundamentales para obtener datos confiables.

Mejores prácticas para la instalación

Los errores de instalación son una fuente común de inexactitud en las mediciones. La atención al detalle durante esta fase produce importantes beneficios a lo largo del ciclo de vida del sensor. Las consideraciones clave incluyen:

- Orientación: Muchos sensores son sensibles a la posición de montaje. Para el servicio de líquidos, es vital asegurarse de que se puedan ventilar las burbujas de aire o de que el sensor no esté montado de manera que permita que se acumule condensación en las líneas de impulso.

- Líneas de Impulso: La tubería que conecta el proceso al sensor debe tener el tamaño y la ruta correctos. Las líneas largas y de pequeño diámetro pueden introducir un retraso y una amortiguación importantes en la medición. Las líneas deben tener pendiente para evitar atrapar gas (en aplicaciones líquidas) o líquido (en aplicaciones de gas).

- Amortiguación de pulsaciones: En sistemas con pulsaciones de presión significativas (por ejemplo, cerca de bombas), es posible que se requieran amortiguadores u otros dispositivos de amortiguación para proteger el sensor y proporcionar una lectura estable.

Para alguien que busca orientación sobre un sensor de presión diferencial installation guide , comprender estos principios es la base. Garantiza que la precisión inherente del sensor no se vea comprometida por la instalación.

Garantizar un rendimiento continuo

Una vez instalado, el trabajo no ha terminado. Para mantener la precisión durante años de servicio, es esencial un enfoque proactivo del mantenimiento. Esto incluye una calibración periódica frente a un estándar conocido para corregir cualquier desviación de la señal. También implica controles de rutina de las líneas de impulso para detectar obstrucciones, fugas o condensación. Para sensores en ambientes sucios, puede ser necesario un programa de limpieza preventiva para los puertos de presión. Al integrar estas prácticas, el sensor de presión diferencial sigue siendo una fuente confiable de datos críticos, respaldando la eficiencia, la seguridad y la inteligencia operativa del sistema mucho después de que se complete la instalación inicial.