Sensores de presión MEMS: una guía completa de tecnología, aplicaciones y selección

Fecha: 2025-11-12

yontroeucción a los sensoes ree presión MEMS

1.1 ¿Qué son? Sensores de presión MEMS ?

reefinición y principios básicos

Sensores de presión MEMS Son dispositivos microfabricados diseñados para medir la presión de un fluido (líquido o gas). MEMS representa sistemas Micro-Electro-Mecánicos , refiriéndose a la tecnología de dispositivos miniaturizados construidos mediante técnicas de microfabricación, similares a las utilizadas en la fabricación de circuias integrados (cyo).

El principio básico implica una diafragma (una membrana delgada, micromecanizada, a menudo hecha de silicio) que desvía cuyo se somete a una diferencia de presión. Luego, esta desviación se convierte en una señal eléctrica utilizyo varios principios de detección, más comúnmente:

- pagiezoresistivo: cambios en la electricidad. resistencia de galgas extensométricas difundidas o implantadas en el diafragma.

- capacitivo: cambios en el capacitancia entre el diafragma desviado y un electrodo de referencia fijo.

Ventajas sobre los sensores de presión tradicionales

Los sensores de presión MEMS ofrecen ventajas significativas en comparación con los sensores de presión tradicionales y más voluminosos (por ejemplo, los que utilizan galgas extensométricas de lámina o diafragmas de macroescala):

- Miniaturización y tamaño: Son increíblemente pequeños, a menudo de menos de un milímetro de tamaño, lo que permite su integración en dispositivos compactos y espacios reducidos.

- pagroducción en masa y bajo costo: Fabricado mediante técnicas de procesamiento por lotes de semiconductores (fotolitografía, grabado, etc.), que permiten alto volumen, bajo costo fabricación.

- unlta sensibilidad y precisión: Las estructuras pequeñas y altamente controladas permiten una resolución excelente y mediciones precisas.

- Bajo consumo de energía: Su pequeño tamaño y masa reducida generalmente conducen a menores requisitos de energía, ideales para dispositivos portátiles y que funcionan con baterías.

- Alto potencial de integración: Se puede integrar fácilmente con circuitos en chip (ASIc) para acondicionamiento de señales, compensación de temperatura y salida digital, creando un sistema en paquete (sorber) completo.

1.2 Desarrollo histórico de los sensores de presión MEMS

Hitos e innovaciones clave

La historia de los sensores de presión MEMS está estrechamente ligada al desarrollo de las técnicas de micromecanizado y fabricación de semiconductores.

| Período de tiempo | Hitos e innovaciones clave | Descripción |

| 1954 | Descubrimiento del efecto piezoresistivo en el silicio | El descubrimiento de c.S. Smith de que la resistencia eléctrica del silicio y el germanio cambia significativamente bajo tensión mecánica (efecto piezoresistivo) se convirtió en la base de la primera generación de sensores de presión basados en silicio. |

| década de 1960 | Primer sensor de presión de silicio | Se demostraron los primeros sensores de presión de silicio, aprovechando el efecto piezoresistivo descubierto. Estos eran voluminosos y usaban principalmente micromecanizado a granel . |

| década de 1980 | comercialización y Micromecanizado | El surgimiento de formas tempranas de micromecanizado de superficies y los primeros sensores de presión de silicio comerciales de gran volumen (por ejemplo, transductores de presión arterial desechables para uso médico y sensores de presión absoluta múltiple (MAP) para control de motores). el término MEMS (Sistemas Micro-Electro-Mecánicos) también se introdujo formalmente durante esta década. |

| década de 1990 | Producción en masa e integración | Avances en la fabricación, como Grabado profundo de iones reactivos (DRIE) (por ejemplo, el proceso Bosch, patentado en 1994), permitió la creación de estructuras 3D complejas y de alta relación de aspecto. Esto llevó a la producción en masa de sensores robustos y de bajo costo para automóviles (como los de los sistemas de bolsas de aire y la gestión temprana de motores) y la electrónica de consumo. |

| Década de 2000-presente | Miniaturización y auge del consumo | La atención se centró en sensores altamente miniaturizados (por ejemplo, sensores barométricos) con ASIc integrados para procesamiento de señales y compensación de temperatura, lo que permitió su adopción generalizada en teléfonos inteligentes, dispositivos portátiles y el Internet de las cosas (IoT) . La detección capacitiva y resonante ganó importancia junto con la tecnología piezorresistiva para una mejor estabilidad y menor potencia. |

Impacto en diversas industrias

El cambio de sensores tradicionales a gran escala a sensores de presión MEMS diminutos y producibles en masa ha tenido un impacto transformador en múltiples sectores:

- Automotriz: Los sensores MEMS fueron fundamentales en el desarrollo del control electrónico moderno del motor (unidades de control del motor, EcU ) y sistemas de seguridad. Permitieron la adopción obligatoria de Sistemas de monitoreo de presión de neumáticos (TPMS) debido a su bajo costo y pequeño tamaño, mejoran significativamente la seguridad del vehículo y la eficiencia del combustible.

- Médico: La miniaturización permitió la creación de sensores de presión arterial desechables para monitorización invasiva (catéteres), mejorando drásticamente el saneamiento y reduciendo la contaminación cruzada en los hospitales. También son esenciales en ventiladores portátiles, bombas de infusión y dispositivos de seguimiento continuo de la salud.

- Electrónica de consumo: Los sensores de presión barométrica MEMS hicieron características como navegación interior (determinación del nivel del suelo en los edificios) y medición precisa de la altitud posible en drones y rastreadores de actividad física. Este ha sido un importante impulsor del crecimiento de los mercados de dispositivos móviles y portátiles.

- industriales/IoT: El bajo consumo de energía y el factor de forma pequeño son factores clave para la Internet industrial de las cosas (IIoT) , permitiendo la implementación de nodos sensores de presión inalámbricos en sistemas de automatización de fábricas, control de procesos y monitoreo ambiental. Esto impulsa la eficiencia y el mantenimiento predictivo.

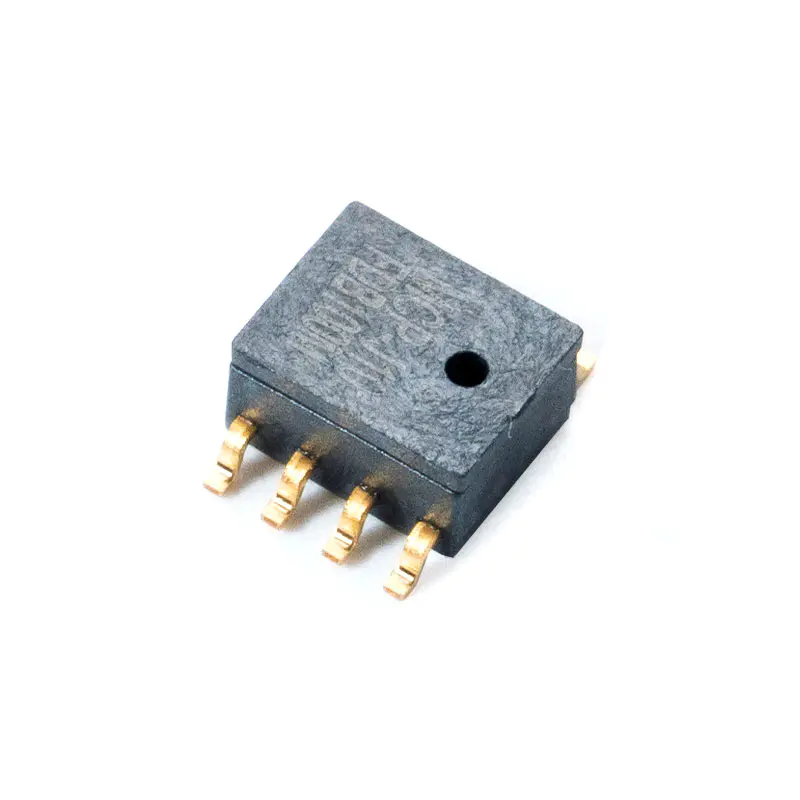

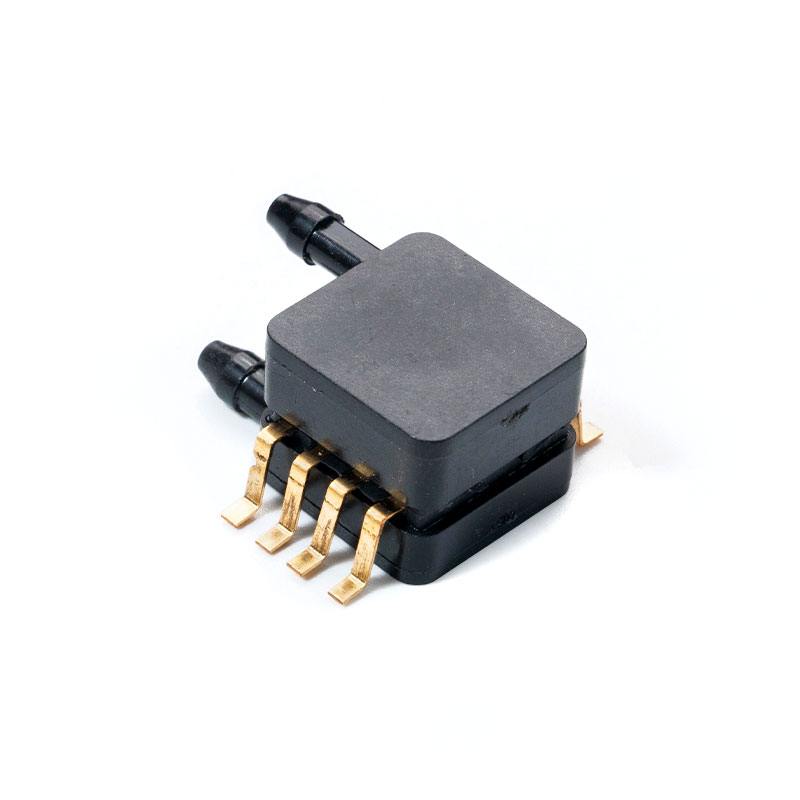

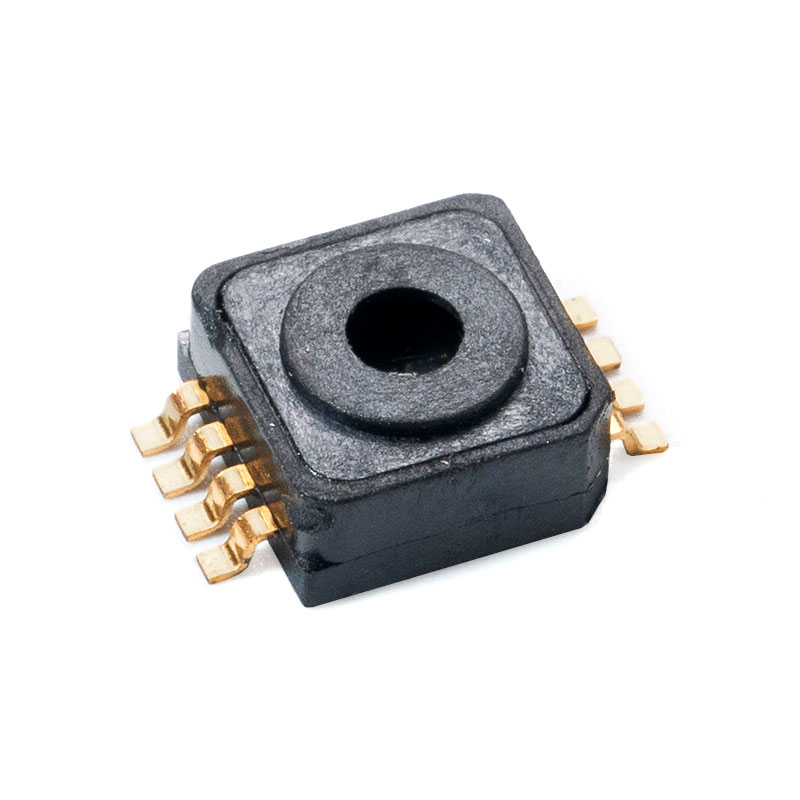

MCP-J10, J11, J12 Sensor de presión absoluta

Tecnología y principios de funcionamiento

2.1 Física subyacente

Los sensores de presión MEMS convierten la desviación mecánica de un diafragma en una señal eléctrica medible utilizando diferentes principios físicos.

Efecto piezoresistivo

- Principio: el efecto piezoresistivo afirma que la resistividad eléctrica de un material semiconductor (como el silicio) cambia cuando la tensión mecánica ( ) se aplica.

- Mecanismo: En un sensor piezorresistivo, las resistencias (a menudo hechas de silicio dopado o silicio policristalino) se difunden o implantan sobre la superficie del diafragma de silicio. Cuando la presión hace que el diafragma se desvíe, estas resistencias se tensan ( ), lo que lleva a un cambio en su resistencia ( ).

- Salida: Normalmente, se disponen cuatro resistencias en una Puente de Wheatstone configuración para maximizar la sensibilidad y proporcionar compensación de temperatura, produciendo una salida de voltaje proporcional a la presión aplicada.

Detección capacitiva

- Principio: Los sensores capacitivos miden la presión en función del cambio en la electricidad. capacitancia ( ).

- Mecanismo: el sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) entre los dos electrodos. Dado que la capacitancia es inversamente proporcional a la distancia ( ), la presión aplicada se mide por el cambio en .

- Ventajas: Generalmente ofrece mayor estabilidad , menor consumo de energía , y sensibilidad a la temperatura más baja en comparación con los tipos piezoresistivos, pero requiere circuitos de lectura más complejos.

Sensación resonante

- Principio: Los sensores resonantes miden la presión basándose en el cambio en la frecuencia de resonancia natural ( ) de una estructura micromecánica (por ejemplo, una viga o diafragma).

- Mecanismo: Un resonador micromecánico se hace oscilar. Cuando se aplica presión, la tensión/deformación en la estructura cambia, lo que a su vez altera su rigidez y distribución de masa. Este cambio en las propiedades mecánicas provoca un cambio en la frecuencia de resonancia, .

- Ventajas: Extremadamente alto resolución and estabilidad a largo plazo , ya que la frecuencia es un parámetro de medición inherentemente digital y robusto.

2.2 Proceso de fabricación

Los sensores de presión MEMS se fabrican utilizando productos altamente especializados. micromecanizado Técnicas adaptadas de la industria de los semiconductores.

Técnicas de micromecanizado (a granel o en superficie)

- Micromecanizado a granel:

- Proceso: Implica grabar selectivamente la mayor parte de la oblea de silicio para crear estructuras tridimensionales como el diafragma sensor de presión y la cámara de referencia.

- Métodos: Utiliza grabadores húmedos anisotrópicos (como or ) o técnicas de grabado seco como el grabado profundo de iones reactivos (DRIE).

- Resultado: El espesor del diafragma suele estar determinado por la profundidad grabada en el sustrato.

- Micromecanizado de superficies:

- Proceso: Implica depositar y modelar películas delgadas (polisilicio, nitruro de silicio, etc.) en la superficie de la oblea para crear estructuras mecánicas. Se deposita una capa de sacrificio y luego se retira (graba) selectivamente para liberar la estructura mecánica (por ejemplo, la placa móvil en un sensor capacitivo).

- Resultado: Las estructuras suelen ser más delgadas, más pequeñas y fabricadas con una mayor densidad de integración, a menudo utilizadas para acelerómetros pero también para algunos sensores de presión capacitivos.

Materiales utilizados (silicio, silicio sobre aislante)

- Silicio ( ): el primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- Silicio sobre aislante ( ): Una estructura de oblea compuesta que consta de una fina capa de silicio (capa del dispositivo) encima de una capa aislante (óxido enterrado, ) sobre un sustrato de silicio a granel.

- Ventaja: Ofrece un rendimiento superior en entornos hostiles (alta temperatura, radiación) y permite un control preciso sobre el espesor del diafragma y el aislamiento eléctrico, lo cual es crucial para los sensores de alto rendimiento.

2.3 Tipos de sensores de presión MEMS

Los sensores de presión se clasifican según el tipo de presión que miden en relación con un punto de referencia.

- Sensores de presión absoluta:

- Referencia: Mida la presión relativa a un vacío perfecto (0 absoluto) sellado dentro de la cavidad de referencia del sensor.

- Caso de uso: Medición de altitud, presión barométrica en estaciones meteorológicas y teléfonos.

- Sensores de presión manométrica:

- Referencia: Mida la presión relativa a la presión atmosférica ambiente fuera del sensor.

- Caso de uso: Presión de neumáticos, sistemas hidráulicos, niveles de tanques industriales. (A presión atmosférica estándar, la salida es cero).

- Sensores de presión diferencial:

- Referencia: Mida el diferencia en presión entre dos puertos o puntos distintos.

- Caso de uso: Medición del caudal (midiendo la caída de presión a través de una restricción), monitoreo del filtro climatización.

- Sensores de presión sellados:

- Referencia: un subconjunto de Calibre Sensores en los que la cavidad de referencia está sellada a una presión específica (normalmente presión atmosférica estándar al nivel del mar), lo que los hace insensibles a las variaciones de la presión atmosférica local.

- Caso de uso: Donde la salida debe ser una presión de referencia constante independientemente del clima o los cambios de altitud.

Parámetros clave de rendimiento

3.1 Sensibilidad y Precisión

Definición de sensibilidad y su importancia

- Sensibilidad es la medida del cambio de la señal de salida del sensor ( ) por unidad de cambio de presión ( ). Por lo general, se expresa en unidades como mV/V/psi (milivoltios por voltio de excitación por libra de fuerza por pulgada cuadrada) o mV/Pa.

- Fórmula:

- Importancia: Una mayor sensibilidad significa una señal eléctrica más grande para un cambio de presión determinado, lo que hace que la señal sea más fácil de medir, acondicionar y resolver, especialmente para aplicaciones de baja presión.

Factores que afectan la precisión

Precisión define qué tan cerca coincide la salida medida del sensor con el valor real de la presión. A menudo es una combinación de varias fuentes de error:

- No linealidad (NL): el deviation of the actual output curve from an ideal straight-line response.

- Histéresis: el difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- Error de compensación/punto cero: el output signal when zero pressure is applied.

- Efectos de la temperatura: Cambios en la producción debido a variaciones en la temperatura ambiente (abordados en 3.3).

Técnicas de calibración

Para garantizar una alta precisión, los sensores se someten a calibración:

- Recorte: Ajustar resistencias en chip (para piezoresistivos) o implementar tablas de búsqueda digitales (para sensores inteligentes) para minimizar la compensación inicial y las variaciones de sensibilidad.

- Compensación de temperatura: Medir la respuesta del sensor en un rango de temperatura y aplicar un algoritmo de corrección (a menudo digitalmente en el ASIC integrado) para corregir errores inducidos por la temperatura.

3.2 Rango de presión y sobrepresión

Seleccionar el rango de presión apropiado

- el Rango de presión es la banda de presión especificada (por ejemplo, $0$ a $100 psi) sobre la cual el sensor está diseñado para operar y cumplir con sus especificaciones de rendimiento.

- Selección: el ideal sensor range should igualar la presión operativa máxima esperada de la aplicación, más un margen de seguridad, para garantizar la resolución más alta y la mejor precisión (ya que la precisión a menudo se especifica como un porcentaje de la salida de escala completa, FSO ).

Comprender los límites de sobrepresión

- Presión máxima de funcionamiento: el highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- Límite de sobrepresión (o presión de estallido): el maximum pressure the sensor can withstand without daño físico o falla catastrófica (por ejemplo, ruptura del diafragma).

- Seleccionar un sensor con un alto índice de sobrepresión es crucial para aplicaciones donde los picos de presión o los aumentos repentinos de presión son comunes, para evitar fallas del sistema.

3.3 Efectos de la temperatura

Sensibilidad y compensación de temperatura

- Sensibilidad a la temperatura: Todos los sensores MEMS basados en silicio son inherentemente sensibles a las variaciones de temperatura. Esto provoca dos efectos principales:

- Coeficiente de compensación de temperatura (TCO): el zero-pressure output changes with temperature.

- Coeficiente de temperatura de alcance (TCS): el sensitivity of the sensor changes with temperature.

- Compensación: Los sensores MEMS inteligentes modernos emplean ASIC (circuitos integrados de aplicaciones específicas) para medir la temperatura del chip y aplicar digitalmente algoritmos de corrección (compensación) a los datos de presión sin procesar, eliminando en gran medida estos errores en todo el rango de temperatura de funcionamiento.

Rango de temperatura de funcionamiento

- Este es el rango de temperaturas ambiente (p. ej., to ) dentro del cual se garantiza que el sensor cumplirá con todas sus especificaciones de rendimiento publicadas, incluida la precisión compensada.

3.4 Estabilidad y confiabilidad a largo plazo

Consideraciones sobre deriva e histéresis

- Deriva (deriva del punto cero): el change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- Histéresis (histéresis de presión): el output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

Factores que influyen en la confiabilidad a largo plazo

- Estrés del embalaje: La tensión mecánica inducida por el material de embalaje del sensor (p. ej., epoxi, plástico) o el proceso de montaje puede cambiar con el tiempo debido al ciclo térmico o la humedad, lo que genera deriva.

- Compatibilidad de medios: el sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- Fatiga de materiales: Los ciclos de tensión repetidos debido a los cambios de presión pueden provocar fatiga del material y, finalmente, afectar las propiedades mecánicas y la estabilidad del sensor.

Aplicaciones de los sensores de presión MEMS

4.1 Industria automotriz

Los sensores de presión MEMS son componentes críticos en los vehículos modernos y respaldan tanto los sistemas de rendimiento como de seguridad.

- Sistemas de monitoreo de presión de neumáticos (TPMS): Los sensores de presión integrados dentro del vástago de la válvula de cada neumático monitorean de forma inalámbrica la presión de los neumáticos. Esto es esencial para la seguridad (prevención de reventones) y la eficiencia (optimización del ahorro de combustible).

- Sensores de presión absoluta del colector (MAP): else measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( EcU ) para calcular la densidad del aire que ingresa al motor, lo que permite medir con precisión la inyección de combustible y el tiempo de encendido.

- Monitoreo de la presión de los frenos: Se utiliza en sistemas de frenado hidráulico, especialmente aquellos con control electrónico de estabilidad ( ESC ) y sistemas de frenos antibloqueo ( ABS ), para monitorear y controlar con precisión la presión hidráulica aplicada a las líneas de freno.

- Recirculación de gases de escape (EGR) y filtros de partículas (DPF/GPF): Los sensores de presión diferencial miden las caídas de presión en filtros y válvulas para monitorear los sistemas de control de emisiones, garantizando el cumplimiento de las regulaciones ambientales.

4.2 Dispositivos médicos

La miniaturización y la confiabilidad son primordiales en las aplicaciones médicas, donde los sensores MEMS contribuyen a la seguridad y el diagnóstico del paciente.

- Monitoreo de la presión arterial:

- Invasivo: Los sensores de punta de catéter (a menudo piezoresistivos) se utilizan en cuidados intensivos o cirugía para medir la presión arterial directamente dentro de las arterias, proporcionando datos muy precisos en tiempo real.

- No invasivo: Componentes esenciales en manguitos electrónicos de presión arterial estándar y dispositivos de monitoreo portátiles continuos.

- Bombas de infusión: Los sensores de presión monitorean la presión de la línea de fluido para garantizar una administración precisa del medicamento, detectar posibles obstrucciones o confirmar que la línea está abierta.

- Dispositivos respiratorios (p. ej., ventiladores, máquinas CPAP): Se utilizan sensores de presión diferencial altamente sensibles para medir el flujo de aire, controlar la presión y el volumen de aire entregado a los pulmones del paciente y monitorear los ciclos de inhalación/exhalación.

4.3 Automatización Industrial

En entornos industriales, los sensores MEMS reemplazan a los sensores tradicionales más grandes para mejorar la precisión, reducir los costos de mantenimiento y permitir el monitoreo remoto.

- Control de Procesos: Se utiliza en tuberías, reactores y tanques de almacenamiento para mantener niveles de presión constantes, lo cual es crucial para los procesos de fabricación de productos químicos, petróleo y gas y farmacéuticos.

- Transmisores de presión: Los elementos sensores MEMS están integrados en transmisores resistentes que proporcionan señales de salida analógicas o digitales estandarizadas para monitoreo remoto e integración en sistemas de control distribuido ( DCS ).

- Sistemas HVAC (Calefacción, Ventilación y Aire Acondicionado): Los sensores de presión diferencial monitorean las caídas de presión en los filtros de aire para determinar cuándo es necesario reemplazarlos (mejorando la eficiencia energética) y miden la velocidad del flujo de aire para un control climático preciso.

4.4 Electrónica de consumo

Los sensores MEMS habilitan muchas de las funciones inteligentes en las que los usuarios confían en los dispositivos portátiles.

- Sensores de presión barométrica en teléfonos inteligentes: Mida la presión atmosférica para proporcionar:

- Seguimiento de altitud: Para aplicaciones de fitness y actividades al aire libre.

- Navegación interior (eje Z): Permite que los mapas determinen el nivel del piso del usuario en un edificio de varios pisos.

- Pronóstico del tiempo: Se utiliza para predecir cambios climáticos localizados.

- Dispositivos portátiles: Utilizado en relojes inteligentes y rastreadores de actividad física para una alta precisión. ganancia de altitud seguimiento durante actividades como caminar o subir escaleras.

- Drones: Los sensores barométricos proporcionan alta precisión mantenimiento de altitud funcionalidad, que es fundamental para un vuelo y una navegación estables.

Seleccionar el sensor de presión MEMS correcto

5.1 Requisitos de solicitud

El primer paso es una definición exhaustiva del entorno operativo y las necesidades de medición.

Identificar necesidades específicas

- Tipo de presión: Determine el tipo de medición requerido: absoluto (en relación con el vacío), Calibre (en relación con el aire ambiente), o diferencial (diferencia entre dos puntos).

- Rango de presión: Definir el Mínimo and Máximo presiones operativas esperadas. El rango de escala completa del sensor debería abarcar cómodamente estos valores, incluidos posibles picos transitorios (→ consulte Sobrepresión).

- Precisión and Resolution: Especifique la precisión requerida (por ejemplo, ) y el cambio de presión más pequeño que debe detectarse de forma fiable ( resolución ). Una mayor precisión a menudo significa un mayor costo y un tamaño de paquete más grande.

- Compatibilidad de medios: Identifique la sustancia (gas, líquido o sustancia química corrosiva) cuya presión se está midiendo. Los materiales humedecidos del sensor deben ser químicamente compatibles con el medio para evitar la corrosión y fallas.

Condiciones ambientales

- Rango de temperatura de funcionamiento: el sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- Humedad y Contaminantes: Determine si el sensor está expuesto a humedad, polvo u otros contaminantes. Esto dicta la necesidad Clasificación de protección de ingreso (IP) y si es necesario un paquete protegido/sellado.

5.2 Especificaciones de los sensores

Una vez conocidas las necesidades de aplicación, se debe examinar la hoja de datos del fabricante.

Evaluación de parámetros clave

- Sensibilidad and Linearity: Asegúrese de que la sensibilidad sea suficiente para la resolución requerida. Verifique la linealidad para garantizar mediciones precisas en todo el rango de presión.

- Banda de error total (TEB): Este es el parámetro más importante, ya que define la precisión en el peor de los casos en todo el rango de temperatura compensado e incluye linealidad, histéresis y errores térmicos. Ofrece una imagen de rendimiento realista.

- Presión de prueba/presión de explosión: Verifique que el límite de sobrepresión del sensor esté de manera segura por encima de la presión máxima esperada, incluido cualquier posible choque hidráulico o picos de presión.

Consideraciones sobre el consumo de energía

- Para baterías, portátiles o IoT dispositivos, bajo consumo de energía ( nivel) es esencial. Los sensores capacitivos o sensores inteligentes con modos de apagado avanzados suelen preferirse a los tipos piezoresistivos de potencia continua.

- el choice between analog and digital output (e.g., , ) también influye en el consumo de energía y la facilidad de integración del sistema.

5.3 Embalaje y montaje

El paquete del sensor es fundamental para proteger el chip MEMS y la interfaz con la aplicación.

Opciones de embalaje disponibles

- Dispositivos de montaje en superficie (SMD/LGA/QFN): Paquetes pequeños y de bajo costo para soldadura directa en un PCB , común en dispositivos médicos y de consumo (por ejemplo, sensores barométricos).

- Paquetes portados/con púas: Paquetes de plástico o cerámica con puertos de presión (púas o roscas) para conectar tuberías, comunes en aplicaciones de flujo y baja presión.

- Alojamiento del módulo/transmisor: Carcasas robustas, a menudo metálicas, con puertos y conectores roscados para entornos industriales hostiles, que a menudo contienen aislamiento de medios (por ejemplo, cavidad llena de aceite).

Consideraciones de montaje para un rendimiento óptimo

- Minimizar el estrés mecánico: el sensor package is sensitive to external stress. When mounting on a PCB (especialmente con tornillos), asegúrese de evitar un torque excesivo o una tensión desigual, ya que esto puede causar un desplazamiento en el punto cero ( compensar ).

- Ventilación: Los sensores de presión manométrica requieren un orificio de ventilación al aire ambiente. Este respiradero debe protegerse de líquidos y contaminantes, lo que a menudo requiere un diseño de paquete especializado o una membrana protectora (por ejemplo, una capa de gel).

- elrmal Management: Coloque el sensor lejos de fuentes de calor ( CPU , componentes de potencia) para minimizar los gradientes de temperatura que podrían exceder el rango de temperatura compensado.

5.4 Consideraciones de costos

El costo siempre es un factor, pero el precio unitario más bajo rara vez es la mejor solución a largo plazo.

Equilibrio entre rendimiento y costo

- Una mayor precisión, una compensación de temperatura más amplia y el aislamiento del medio aumentan el costo unitario. Evite especificar demasiado; Seleccione sólo el nivel de rendimiento que la aplicación realmente requiere.

- No compensado versus compensado: Un sensor en bruto y no compensado es más económico, pero requiere que el usuario desarrolle e implemente algoritmos complejos y costosos de calibración y compensación de temperatura en su propio sistema, lo que aumenta el tiempo de desarrollo. Un sensor compensado y calibrado de fábrica ( sensor inteligente ) tiene un costo unitario más alto pero reduce significativamente el costo de integración a nivel del sistema.

Costo de propiedad a largo plazo

- Considere el costo total, incluido el tiempo de calibración, los posibles reclamos de garantía debido a desviaciones o fallas en entornos hostiles y el costo de reemplazar o recalibrar unidades defectuosas. Un sensor más robusto y de mayor precio que ofrece mejor estabilidad y confiabilidad a largo plazo a menudo genera un costo total de propiedad más bajo.

Últimas innovaciones y tendencias futuras

6.1 Materiales avanzados y técnicas de fabricación

Las innovaciones se centran en mejorar la resiliencia, la estabilidad y la sensibilidad de los sensores.

Uso de nuevos materiales (por ejemplo, carburo de silicio ( ), grafeno, )

- Carburo de silicio ( ): Se está explorando para aplicaciones en entornos hostiles (por ejemplo, perforación de fondo de pozo, turbinas de gas, compartimientos de motores) debido a su capacidad para operar de manera confiable a temperaturas extremadamente altas (que exceden ) donde los sensores de silicio convencionales fallarían.

- Silicio sobre aislante ( ): Adoptado cada vez más para aplicaciones de alto rendimiento y de seguridad automotriz críticas (por ejemplo, ADA, monitoreo de líneas de frenos), ya que ofrece un mejor aislamiento eléctrico y estabilidad térmica en un amplio rango de temperaturas (hasta ).

- Grafeno: Se están realizando investigaciones para aprovechar la resistencia mecánica superior y las propiedades electrónicas del grafeno para crear sensores altamente sensibles, de potencia ultrabaja y excepcionalmente delgados.

Procesos avanzados de micromecanizado

- A través del silicio vía ( ): Permite el apilamiento 3D del chip MEMS y el ASIC, lo que reduce significativamente el tamaño del paquete ( altura Z ) y aumentando la interferencia electromagnética ( EMI ) inmunidad.

- Diseño de viga-membrana-isla: Una nueva estructura de diafragma para sensores de presión diferencial diminutos ( altura Z ), que ofrece una sensibilidad extremadamente alta para ventiladores médicos y medidores de flujo industriales.

6.2 Integración con IoT y tecnología inalámbrica

La convergencia de los sensores MEMS con la conectividad es el principal impulsor del crecimiento industrial y de consumo.

- Sensores de presión inalámbricos (LoRaWAN, ): Los sensores de presión MEMS están integrados con módulos de comunicación inalámbrica (como para largo alcance/baja potencia o para conectividad celular) para formar sistemas independientes transmisores de presión inalámbricos .

- Aplicaciones de monitoreo remoto: else wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) para mantenimiento predictivo (monitoreo de variaciones sutiles de presión para predecir fallas del equipo) y control remoto de procesos .

- Edge AI y fusión de sensores: Los sensores "inteligentes" modernos están incorporando el aprendizaje automático ( ml ) núcleos o integrados ASIC que pueden procesar y analizar datos (por ejemplo, compensación de temperatura, filtrado, autodiagnóstico) directamente en el chip (en el "borde"). Esto reduce la transmisión de datos, reduce el consumo de energía y permite una toma de decisiones localizada más rápida.

6.3 Miniaturización y bajo consumo de energía

La miniaturización sigue siendo un factor competitivo fundamental, especialmente para los mercados médicos y de consumo.

- Tendencias en miniaturización de sensores: Reducción continua del tamaño del troquel y del paquete (hasta en algunos casos) facilita la integración en dispositivos portátiles, audibles y dispositivos médicos implantables más pequeños.

- Diseños de energía ultrabaja: Cambiar hacia tecnologías de detección capacitivas y resonantes, que generalmente consumen menos energía que los tipos piezoresistivos. Los diseños modernos están logrando corrientes de reserva en el subsuelo. alcance, fundamental para prolongar la vida útil de la batería en IoT nodos finales.

- Integración "Presión X": Integración del sensor de presión con otras funcionalidades (por ejemplo, temperatura, humedad, detección de gas) en un único sistema en paquete ( SiP ) para ahorrar espacio y simplificar el diseño.

Principales productos de sensores de presión MEMS

| Sensor/Serie | Fabricante | Aplicación primaria | Tecnología/característica clave |

| Bosch BMP388 | Sensortec Bosch | Consumidor, Drone, Usable | Medición de altitud/presión barométrica de alta precisión ( exactitud relativa); Muy pequeño y de bajo consumo. |

| Infineon DPS310 | Tecnologías Infineon | consumidor, , Navegación | Detección capacitiva para alta estabilidad y bajo nivel de ruido; Excelente estabilidad de temperatura, diseñado para aplicaciones móviles y meteorológicas. |

| STMicroelectrónica LPS22HB | STMicroelectrónica | consumidor, Industrial, Wearable | Sensor de presión absoluta ultracompacto y de bajo consumo con salida digital (( / )); A menudo se utiliza para dispositivos móviles resistentes al agua. |

| TE Conectividad MS5837 | Conectividad TE | Altímetro, Computadoras De Buceo, Alta Resolución | Altímetro digital/sensor de profundidad; Diseño relleno de gel resistente al agua optimizado para medios hostiles y aplicaciones subacuáticas. |

| Amfenol NovaSensor NPA-100B | Sensores avanzados Amfenol | OEM médico, industrial y de baja presión | Factor de forma pequeño, basado en piezorresistivo y de alta confiabilidad, a menudo utilizado en dispositivos médicos como CPAP y medidores de flujo. |

| Serie Murata SCC1300 | Murata Manufacturing Co. | Automotriz ( , ), industriales | alto rendimiento, Tecnología MEMS con Clasificación, conocida por su estabilidad superior en aplicaciones críticas para la seguridad. |

| Serie MAPA de mielwell | Honeywell | Industrial, Médico, Absoluto/Barométrico | Sensores barométricos/absolutos digitales estables y de alta precisión; conocido por su alto rendimiento de banda de error total (TEB). |

| Primer sensor serie HCE | Conectividad TE (acquired First Sensor) | Médico (CPAP), presión diferencial baja | Detección piezoresistiva, a menudo utilizada para mediciones de flujo y baja presión altamente sensibles en el sector médico y HVAC. |

| Todos los sensores serie DLHR | Todos los sensores | Presión ultrabaja, médica | Sensores de baja presión de alta resolución con Tecnología para un rendimiento superior en baja presión y mercados médicos. |

| Sistemas de sensores Merit serie BP | Sistemas de sensores de mérito | Medios hostiles, alta presión | Matriz de sensor de presión con aislamiento de medios para aplicaciones industriales y automotrices de gran volumen que requieren compatibilidad con medios hostiles. |

Conclusión

8.1 Resumen de puntos clave

- Tecnología: Sensores de presión MEMS, dispositivos en miniatura fabricados por lotes, que utilizan principalmente piezoresistivo or capacitivo Efecto para medir la presión mediante la desviación del diafragma.

- Ventajas: ely offer superior miniaturización , bajo costo (debido al procesamiento por lotes), bajo consumo de energía , y high potencial de integración en comparación con los sensores tradicionales.

- Métricas clave: La selección se rige por parámetros como Banda de error total (TEB) , Límite de sobrepresión , y compatibilidad de medios , lo que garantiza un rendimiento confiable en todo el rango de presión y temperatura requerido.

- Aplicaciones: ely are foundational to modern technology, enabling critical functions in Automotriz (TPMS, MAPA), medico (presión arterial, ventiladores), Industrial (control de procesos, HVAC), y Electrónica de Consumo (altitud en smartphones, drones).

8.2 Perspectivas futuras

El futuro de la detección de presión MEMS está definido por la integración, la conectividad y la resiliencia avanzadas:

- Detección inteligente: el trend toward integrating IA/ML en el borde continuará, permitiendo que los sensores proporcionen información procesable en lugar de solo datos sin procesar, impulsando un mayor crecimiento en IIoT .

- Ambientes hostiles: el adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( vehículo eléctrico ) gestión térmica y procesos industriales de alta presión.

- Ubicuidad y reducción de costos: El perfeccionamiento continuo de las técnicas de fabricación (TSV, micromaquinado avanzado) conducirá a dispositivos cada vez más pequeños y rentables, acelerando su penetración en nuevos mercados como la agricultura inteligente, la recolección de energía y la microrobótica.