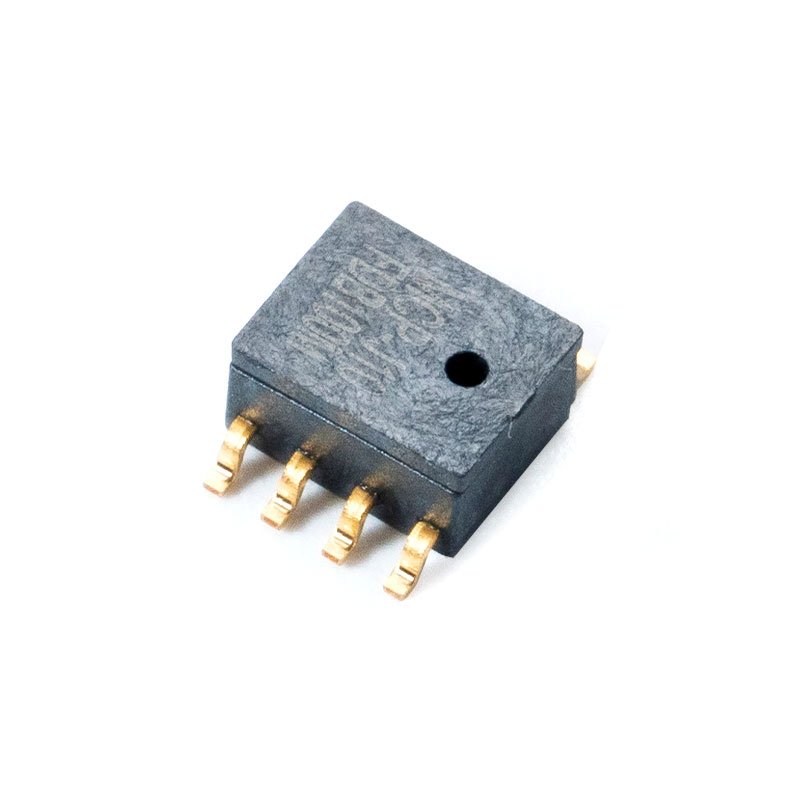

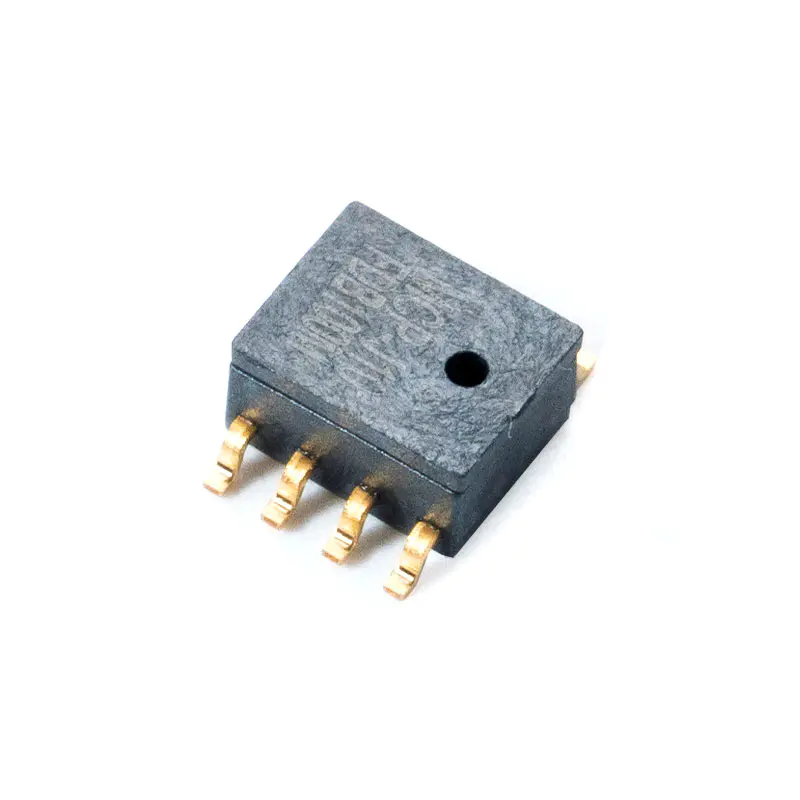

¿Cómo calibrar un sensor de presión MCP? [Una guía paso a paso]

Fecha: 2025-11-19

Garantizar la precisión de su Sensor de presión MCP no es solo una recomendación: es un requisito crítico para la integridad del sistema, la calidad del producto y la seguridad. Con el tiempo, factores como el estrés mecánico, las temperaturas extremas y el envejecimiento del material pueden provocar una desviación del sensor, lo que genera errores costosos. Esta guía completa proporciona un recorrido profesional paso a paso para calibrar su Sensor de presión MCP , permitiéndole mantener el máximo rendimiento y la confiabilidad de los datos.

Por qué la calibración es fundamental para la precisión y longevidad del sensor MCP

La calibración es el proceso de comparar la salida de un sensor con un estándar de referencia conocido para identificar y corregir cualquier desviación. Para sistemas microelectromecánicos (MEMS) como el Sensor de presión MCP , esto es primordial. La calibración regular compensa directamente la desviación de la señal, asegurando que el voltaje o la salida digital represente con precisión la presión aplicada. Las consecuencias de descuidar esto pueden ser graves, desde ineficiencias menores en los procesos hasta fallas catastróficas del sistema en aplicaciones críticas como ventiladores médicos o sistemas de frenado de automóviles. Además, un programa de calibración bien documentado suele ser una parte obligatoria de los protocolos de garantía de calidad como ISO 9001.

Lo que necesitará para la calibración del sensor de presión MCP

Antes de comenzar el proceso de calibración, reunir el equipo adecuado es esencial para obtener resultados válidos y repetibles. El uso de un estándar de referencia certificado no es negociable para una calibración de nivel profesional.

Equipo de calibración esencial

Las siguientes herramientas forman el núcleo de su estación de trabajo de calibración:

- Estándar de presión de referencia: Ésta es su verdad fundamental. Un probador de peso muerto de alta precisión es el estándar de oro, pero un controlador/calibrador de presión digital calibrado también es aceptable para la mayoría de las aplicaciones industriales.

- Fuente de alimentación estable: Para proporcionar el voltaje de excitación exacto (por ejemplo, 5,0 VCC o 10,0 VCC) requerido por el Sensor de presión MCP hoja de datos.

- Multímetro digital de alta precisión (DMM): Para medir con precisión la señal de salida de voltaje o milivoltios (mV) del sensor con una resolución mayor que la precisión de calibración requerida.

- Sistema de Adquisición de Datos (Opcional): Útil para registrar datos a lo largo del tiempo durante pruebas de estabilidad y para automatizar verificaciones multipunto.

Herramientas y entorno necesarios

- Herramientas manuales básicas (destornilladores, llaves) para realizar conexiones.

- Un ambiente limpio, estable y con temperatura controlada para minimizar la influencia de variables externas en los resultados de la calibración.

El procedimiento de calibración paso a paso del sensor de presión MCP

Este procedimiento describe el método de calibración clásico de dos puntos (cero y span), que es suficiente para muchas aplicaciones. Para obtener la mayor precisión, se debe realizar una calibración multipunto.

Paso 1: Configuración previa a la calibración y controles de seguridad

Comience apagando el sistema donde está instalado el sensor. Aísle físicamente el sensor si es necesario. Realice una inspección visual exhaustiva para detectar cualquier signo de daño físico, corrosión o contaminación del medio. Asegurarse de que el sensor esté limpio y sin daños es un requisito previo para una calibración exitosa.

Paso 2: Conexión al sistema de calibración

Conecte el Sensor de presión MCP a su configuración de calibración. La fuente de presión de referencia está conectada al puerto de presión del sensor. La fuente de alimentación está conectada a los pines de excitación y el DMM está conectado a los pines de salida, observando la polaridad correcta. Vuelva a verificar todas las conexiones para evitar errores o daños.

Paso 3: Aplicar presión cero y establecer la compensación

Con el sensor encendido y permitido que se estabilice térmicamente, asegúrese de que el puerto de presión esté abierto a la presión atmosférica (presión aplicada cero). Registre el voltaje de salida medido por el DMM. Compare esta lectura con la salida ideal de escala cero (por ejemplo, 0,5 V para un sensor de salida de 0,5-4,5 V). Si su sensor tiene un potenciómetro de ajuste cero, ajústelo hasta que la salida coincida con el valor ideal.

Paso 4: Aplicar presión a escala completa y establecer el intervalo

Aplique con cuidado la presión nominal de escala completa de su estándar de referencia al sensor. Permita que la lectura se estabilice, un paso que es especialmente crítico al calibrar un sensor de presión MCP de alta precisión . Registre el voltaje de salida. Si el sensor tiene un potenciómetro de ajuste de rango, ajústelo hasta que la salida coincida con el valor de escala completa ideal (por ejemplo, 4,5 V). Tenga en cuenta que ajustar el intervalo puede afectar ligeramente el punto cero, por lo que es posible que deba repetir los pasos 3 y 4 una vez.

Paso 5: Verificación de la linealidad (verificación multipunto)

Una verificación de calibración adecuada implica verificar puntos entre cero y la escala completa. Después de configurar el cero y el intervalo, aplique presiones al 25 %, 50 % y 75 % de la escala completa. Registre la salida en cada punto sin realizar más ajustes. Estos datos le permitirán calcular el error de linealidad del sensor y confirmar que está dentro de las especificaciones enumeradas en la hoja de datos.

Solución de problemas comunes de calibración de MCP

Incluso con un procedimiento cuidadoso, pueden surgir problemas. A continuación se explica cómo diagnosticar problemas comunes.

Lecturas a la deriva

Si la señal de salida es inestable y varía con el tiempo cuando se aplica una presión constante, la causa podría ser fluctuaciones de temperatura, un diafragma del sensor contaminado o una fuente de alimentación inestable. Garantice la estabilidad ambiental y verifique las especificaciones de su fuente de alimentación.

Salida no lineal

Si la salida del sensor se desvía significativamente de una línea recta entre cero y el intervalo, indica un problema de linealidad. Esto suele ser inherente al sensor y no se puede corregir con simples ajustes de cero y span. En tales casos, puede ser necesaria la aplicación de factores de corrección basados en software o la sustitución del sensor.

Sin salida de señal

Si no hay señal de salida, primero verifique las conexiones y el voltaje de la fuente de alimentación. Verifique si hay cables rotos o conexiones eléctricas deficientes. Si el hardware parece intacto, es posible que el chip MEMS interno o ASIC del sensor haya sufrido una falla irreversible.

Tecnología de sensores MCP versus alternativas en calibración

Comprender la tecnología detrás de su sensor aclara el proceso de calibración. Un punto de comparación frecuente es el Sensor de presión MCP vs piezoresistive sensor . Si bien ambos están basados en MEMS y utilizan galgas extensométricas piezoresistivas, el diferenciador clave es el acondicionamiento de la señal.

- Sensores MCP Por lo general, incorporan un circuito integrado de aplicación específica (ASIC) personalizado que proporciona salidas analógicas o digitales amplificadas, con temperatura compensada y calibradas. Esto hace que sea más fácil interactuar con ellos, pero significa que la calibración a menudo ajusta los puntos de referencia del circuito de acondicionamiento.

- Sensores piezoresistivos básicos a menudo proporcionan una salida de mV sin amplificar y sin amplificar. Son más susceptibles a la deriva de temperatura y requieren un acondicionamiento de señales externas más complejo, lo que a su vez requiere un proceso de calibración más meticuloso que tenga en cuenta tanto los coeficientes de compensación como los de temperatura.

La siguiente tabla resume las diferencias clave relevantes para el flujo de trabajo de calibración:

| Característica | Sensor de presión MCP | Sensor piezoresistivo básico |

| Señal de salida | Amplificado, acondicionado (p. ej., 0,5-4,5 V) | Bajo nivel, no amplificado (mV) |

| Compensación de temperatura | Integrado vía ASIC | Requiere circuitos externos |

| Enfoque de calibración | Ajuste de cero y intervalo de salida condicionada | Compensación de desviación, intervalo y variación de temperatura |

| Facilidad de uso | Alto | Más bajo, más complejo |

Servicios de calibración profesionales versus bricolaje

Si bien una calibración casera es factible para muchos, hay escenarios en los que los servicios profesionales son la única opción viable. Empresas como Tecnologías AccuSense Proporcionar servicios de calibración acreditados que sean trazables según los estándares nacionales (NIST).

- Elija bricolaje si: Sus requisitos de precisión no son extremos, tiene el equipo adecuado y sus procesos no requieren acreditación formal.

- Elija Servicio Profesional si: Necesita una calibración acreditada ISO/IEC 17025 para auditorías de calidad, está calibrando un sensor de presión MCP de alta precisión más allá de las capacidades de su laboratorio, o necesita caracterizar el rendimiento en un amplio rango de temperaturas.

Preguntas frecuentes

¿Cuál es la vida útil típica de un sensor de presión MCP?

La vida útil de un Sensor de presión MCP depende en gran medida de sus condiciones de funcionamiento. En un entorno limpio y estable dentro de sus clasificaciones especificadas, puede durar décadas. Sin embargo, la exposición a eventos de sobrepresión, ciclos de presión, temperaturas extremas y medios corrosivos reducirán significativamente su vida operativa. La calibración regular puede ayudar a monitorear el estado del sensor y predecir el final de su vida útil mediante el aumento de las tasas de deriva.

¿Puedo usar un sensor de presión MCP con un Arduino o Raspberry Pi?

Absolutamente. muchos Sensor de presión MCP Las variantes, especialmente aquellas con una salida analógica o digital ratiométrica como I2C, son perfectamente adecuadas para la integración con microcontroladores. Para sensores analógicos, usaría el convertidor analógico a digital (ADC) de Arduino. Una consulta de búsqueda común como salida digital sensor de presión MCP arduino producirá numerosos tutoriales y ejemplos de código para modelos específicos, lo que hará que el proceso de integración sea muy accesible para la creación de prototipos y proyectos de creadores.

¿Cómo afecta la temperatura a la calibración del sensor de presión MCP?

La temperatura es el factor ambiental más importante que afecta el rendimiento del sensor. Provoca un cambio en el punto cero (cambio de temperatura cero) y un cambio en la sensibilidad (cambio de temperatura de rango). Alta calidad Sensor de presión MCP Las unidades tienen redes internas de compensación de temperatura (ASIC) que minimizan este efecto en un rango específico. Para aplicaciones con grandes cambios de temperatura, puede ser necesario calibrar el sensor a múltiples temperaturas para crear un modelo de compensación de temperatura completo.

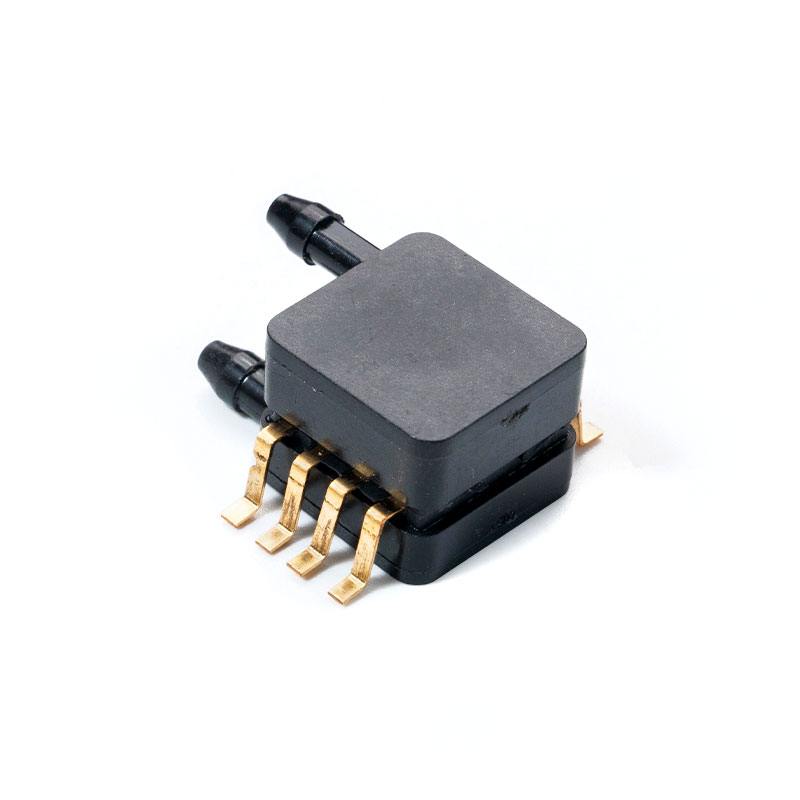

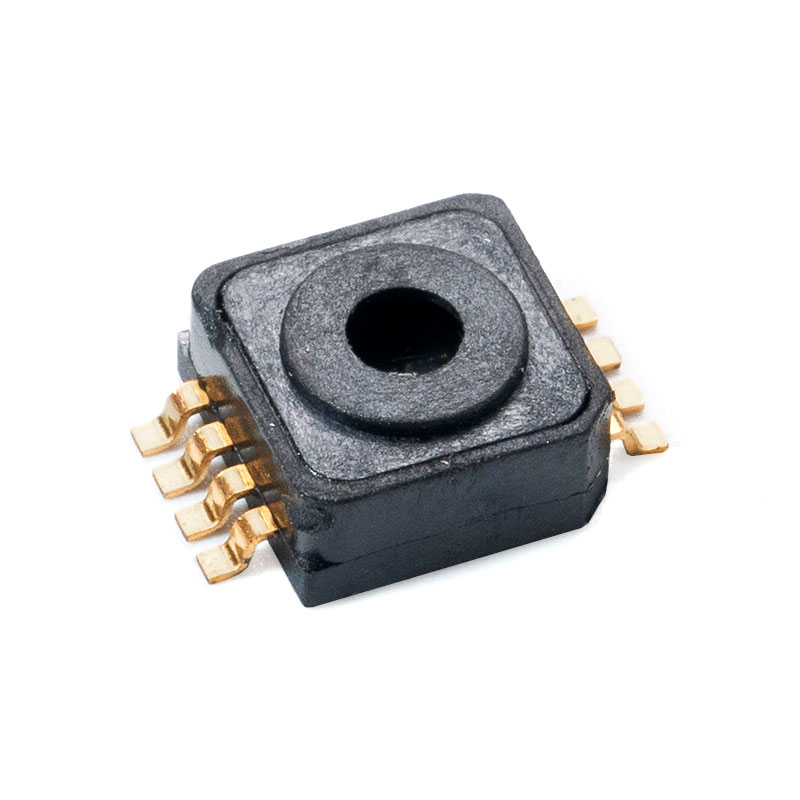

¿Cuál es la diferencia entre sensores de presión MCP manométricos, absolutos y diferenciales?

Esto se refiere a la presión de referencia utilizada por el sensor. un Calibre El sensor mide la presión relativa a la presión atmosférica. un absoluto El sensor mide la presión relativa a un vacío perfecto. un diferencial El sensor mide la diferencia entre dos presiones aplicadas. Es fundamental seleccionar el tipo correcto para su aplicación, ya que este es un factor de diseño fundamental del Sensor de presión MCP y no se puede cambiar. El uso de un sensor de manómetro para una aplicación de presión absoluta producirá lecturas incorrectas.