¿Qué es un sensor de presión MCP?

Fecha: 2025-12-17

Concepto central: uniendo la marca MCP y la detección de presión

Al encontrar el término Sensor de presión MCP , es crucial comprender su doble significado dentro de la industria electrónica. Principalmente, "MCP" se refiere a una prolífica serie de circuitos integrados (CI) de Microchip Technology, un fabricante líder de semiconductores. Si bien Microchip produce varios sensores, el prefijo "MCP" se asocia más famoso con sus convertidores analógicos a digitales (ADC), potenciómetros digitales y sensores de temperatura. Por lo tanto, un verdadero chip único Sensor de presión MCP con el prefijo MCP no es una línea de productos estándar. En cambio, el término comúnmente se refiere a una solución de detección de presión que utiliza circuitos integrados de conversión de datos y acondicionamiento de señales de Microchip, como amplificadores operacionales MCP600x, ADC MCP3421 o chips medidores de energía MCP390x, en su núcleo. Este enfoque a nivel de sistema combina un transductor de presión analógico sensible (como un puente de Wheatstone piezoresistivo) con circuitos integrados MCP de alto rendimiento para crear un sistema de medición de salida preciso, confiable y, a menudo, digital. Esta distinción es clave para los ingenieros que buscan los componentes adecuados para su diseño.

En una configuración típica, la señal bruta de nivel de milivoltios procedente de un transductor de presión es demasiado débil y ruidosa para el procesamiento directo. Aquí es donde sobresalen los componentes MCP. Un amplificador operacional de precisión de la serie MCP6xxx puede amplificar esta señal. A continuación, un ADC de alta resolución de las series MCP3xxx o MCP34xx digitaliza el voltaje amplificado con mínimo ruido y error. Finalmente, un microcontrolador se comunica con el ADC vía SPI o I2C para obtener una lectura de presión digital. Este modular, Serie MCP La cadena de señales basada en tecnología ofrece a los diseñadores una flexibilidad excepcional para optimizar el costo, la potencia y el rendimiento, lo que la convierte en una piedra angular de los sistemas modernos de medición de presión, desde dispositivos médicos hasta controles industriales.

Soluciones digitales: el enfoque integrado

La tendencia en la tecnología de sensores va hacia una mayor integración y comunicación digital. Si bien una cadena de señales discreta ofrece flexibilidad, los diseñadores suelen buscar una solución simplificada. Aquí es donde la comprensión del concepto de Interfaz de la serie MCP del sensor de presión de salida digital se vuelve valioso. Aunque es posible que Microchip no comercialice un sensor de presión digital monolítico de la marca MCP, el ecosistema que habilitan es digital en esencia. Al seleccionar un transductor de presión con una salida analógica compatible y vincularlo con un MCP ADC que cuenta con una interfaz digital directa (SPI o I2C), los ingenieros crean efectivamente un "módulo de sensor de presión digital". La interfaz digital elimina los problemas de integridad de la señal analógica en distancias más largas, simplifica el firmware del microcontrolador al proporcionar valores digitales directos y permite una fácil conexión en red de múltiples sensores en un bus compartido. Este enfoque, aprovechando la sólida Serie MCP de ADC, proporciona un camino confiable y fácil de diseñar para digitalizar datos de presión, lo cual es esencial para dispositivos IoT, equipos industriales inteligentes y cualquier sistema donde se prefiera la adquisición de datos digitales.

Comprensión de la interfaz de la serie MCP del sensor de presión de salida digital

Implementando un salida digital para la detección de presión utilizando circuitos integrados MCP generalmente implica el protocolo SPI (interfaz periférica en serie) o I2C (circuito interintegrado). Por ejemplo, el MCP3201 (ADC de 12 bits) utiliza SPI, lo que requiere una selección de chip (CS), un reloj en serie (SCK) y líneas de entrada/salida de datos (DIN/DOUT). Esto proporciona una comunicación rápida y full-duplex ideal para muestreo de mayor velocidad. Por el contrario, el MCP3421 (ADC de 18 bits) utiliza I2C, lo que requiere solo dos líneas bidireccionales (SDA y SCL), perfecto para guardar pines del microcontrolador y conectar múltiples dispositivos en un solo bus. La elección depende de las prioridades del sistema:

- SPI (por ejemplo, MCP3201, MCP3008): Transferencia de datos más rápida, temporización de protocolo más sencilla, full-duplex. Lo mejor para aplicaciones de un solo sensor o de alta velocidad.

- I2C (por ejemplo, MCP3421, MCP9800): Utiliza menos cables, admite redes de múltiples dispositivos y tiene direccionamiento incorporado. Ideal para sistemas con múltiples sensores o E/S limitadas.

La elección de la interfaz afecta directamente la complejidad del diseño de la PCB, el desarrollo del firmware y la arquitectura general del sistema, lo que la convierte en una decisión fundamental en el diseño de un nodo sensor de presión digital.

Aplicaciones de alto rendimiento: demandas de los sistemas industriales

En entornos industriales, la medición de la presión no se trata simplemente de obtener una lectura; se trata de garantizar datos confiables y a largo plazo en condiciones difíciles. Especificar un sistema que funcione como transductor de presión MCP de alta precisión para monitoreo industrial requiere atención cuidadosa a los parámetros más allá de la resolución básica. Estos sistemas suelen utilizar transductores de presión aislados de alta calidad cuyas salidas están acondicionadas y digitalizadas por componentes robustos de la cadena de señales MCP. Los diferenciadores clave de rendimiento incluyen la estabilidad a largo plazo: la capacidad del sensor para mantener su calibración durante meses o años, minimizando la deriva. También es fundamental una compensación de temperatura integral, que a menudo se implementa tanto dentro del transductor como a través de algoritmos de software que utilizan datos de un sensor de temperatura independiente (potencialmente un MCP9800) para corregir la lectura de presión. Además, la inmunidad a la interferencia electromagnética (EMI) es primordial, y se logra mediante un cuidadoso blindaje de PCB, filtrado con amplificadores operacionales MCP y el uso de fuentes de alimentación y rutas de señal aisladas. Puede ser necesario cumplir con estándares como IEC 61000-6-2 (inmunidad industrial) para la implementación en entornos certificados.

Creación de su propia solución: el camino del diseño discreto

Para aplicaciones que requieren máxima personalización, rendimiento óptimo o control de costos en grandes volúmenes, la ruta de diseño discreto es primordial. Un ejemplo clásico es el diseño de un circuito alrededor del MCP3421 con diseño de circuito de sensor de presión . El MCP3421 es un ADC delta-sigma de 18 bits con ruido ultrabajo y alta resolución, ideal para capturar las variaciones sutiles de la señal de un transductor de presión de precisión. El proceso de diseño implica varias etapas críticas. Primero, la salida de milivoltios del puente piezorresistivo debe amplificarse mediante un amplificador de instrumentación de bajo ruido y baja deriva (que podría construirse con amplificadores operacionales MCP6Vxx) para que coincida con el rango de entrada del ADC. Luego, se utiliza una referencia de voltaje precisa, como el MCP1541, para establecer la línea base de medición del ADC, lo que afecta directamente la precisión. El propio MCP3421, con su interfaz I2C y ganancia programable, se conecta siguiendo estrictas pautas de diseño para evitar el acoplamiento de ruido. Este enfoque permite a los ingenieros adaptar el ancho de banda, el filtrado y el consumo de energía con precisión, lo que da como resultado un diseño personalizado. sensor de presión solución que puede superar a muchos módulos disponibles en el mercado para aplicaciones específicas y exigentes, como instrumentación de laboratorio o control neumático de precisión.

Garantizar la precisión: calibración y validación del rendimiento

Independientemente de los componentes utilizados, la precisión declarada de cualquier sistema de medición no tiene sentido sin una calibración adecuada. Mientras que el término de búsqueda Precisión y calibración del sensor de presión MCP9800 Hace referencia a un sensor de temperatura, destaca una necesidad universal: comprender y verificar la precisión del sensor. Para un sistema de detección de presión construido con componentes MCP, la calibración es el proceso de mapear su salida digital (del ADC) a entradas de presión física conocidas. Una simple calibración de compensación de un solo punto corrige un error cero constante. Sin embargo, para alta precisión en un rango, la calibración multipunto es esencial. Esto implica aplicar varias presiones conocidas (de un probador de peso muerto calibrado o un estándar digital) en todo el rango operativo, registrar las salidas del ADC y generar una curva de corrección (lineal o polinómica). Esta curva se almacena en el microcontrolador del sistema y se aplica a todas las lecturas futuras. Las métricas clave de una hoja de datos, como la no linealidad integral (INL) para un MCP ADC o el error de escala completa para el sistema, definen la máxima precisión que se puede lograr después de la calibración. La validación periódica según un estándar garantiza que el sistema mantenga su rendimiento especificado a lo largo del tiempo, lo cual es fundamental en aplicaciones médicas, aeroespaciales o de control de procesos.

| Tipo de calibración | Método | Mejor para | Ganancia de precisión típica |

| Punto único (desplazamiento) | Aplique presión cero, mida la salida y reste la compensación. | Aplicaciones en las que sólo es significativo el error de punto cero. | Corrige únicamente la deriva del cero. |

| Dos puntos (compensación y ganancia) | Aplique presión cero y de escala completa, calcule la corrección lineal. | Sistemas con respuesta lineal y error de ganancia consistente. | Corrige el error de compensación y extensión/ganancia. |

| Multipunto (no lineal) | Aplique de 5 a 10 presiones en todo el rango y genere un ajuste polinómico. | Sistemas de alta precisión donde la no linealidad del sensor es un factor. | Corrige errores de compensación, ganancia y no linealidad. |

Navegando por el portafolio: una guía de selección estratégica

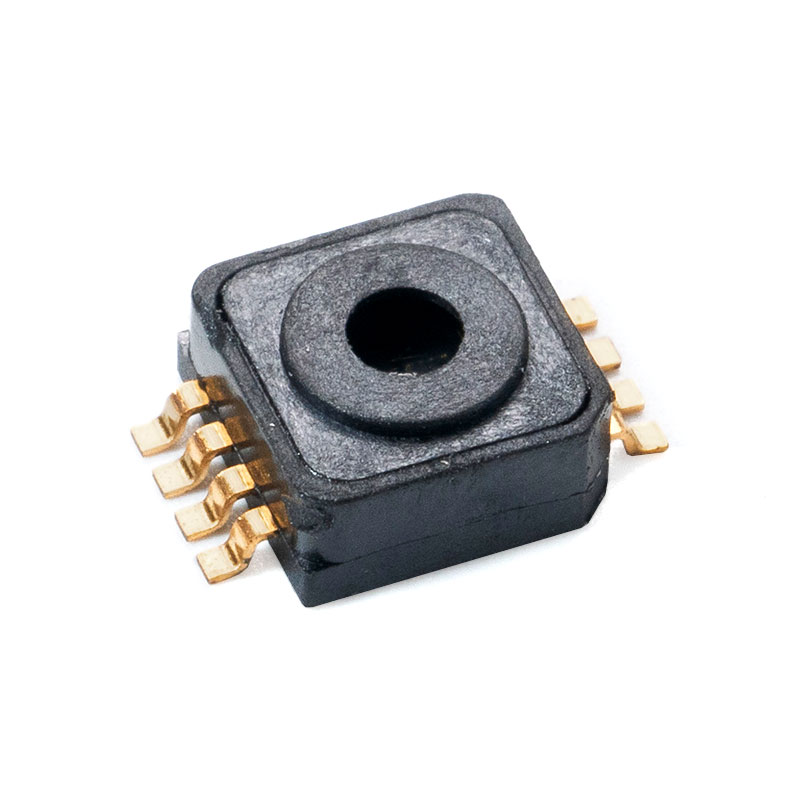

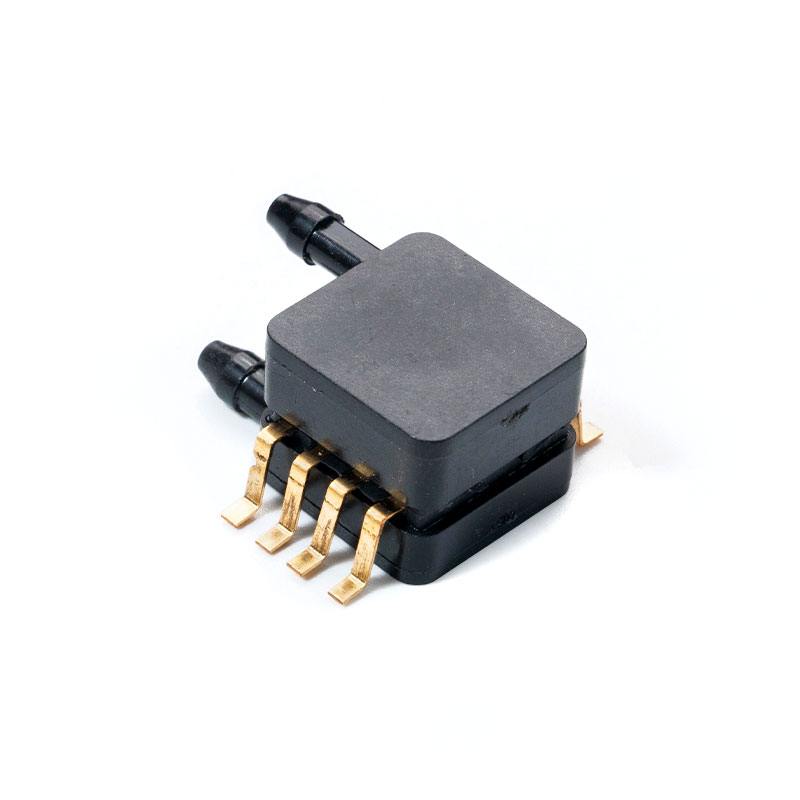

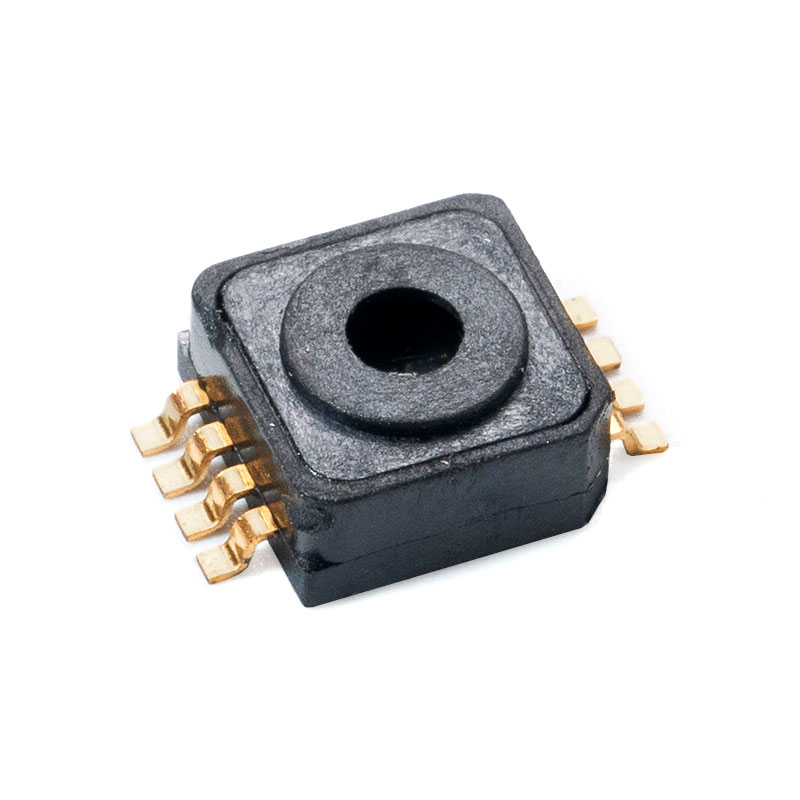

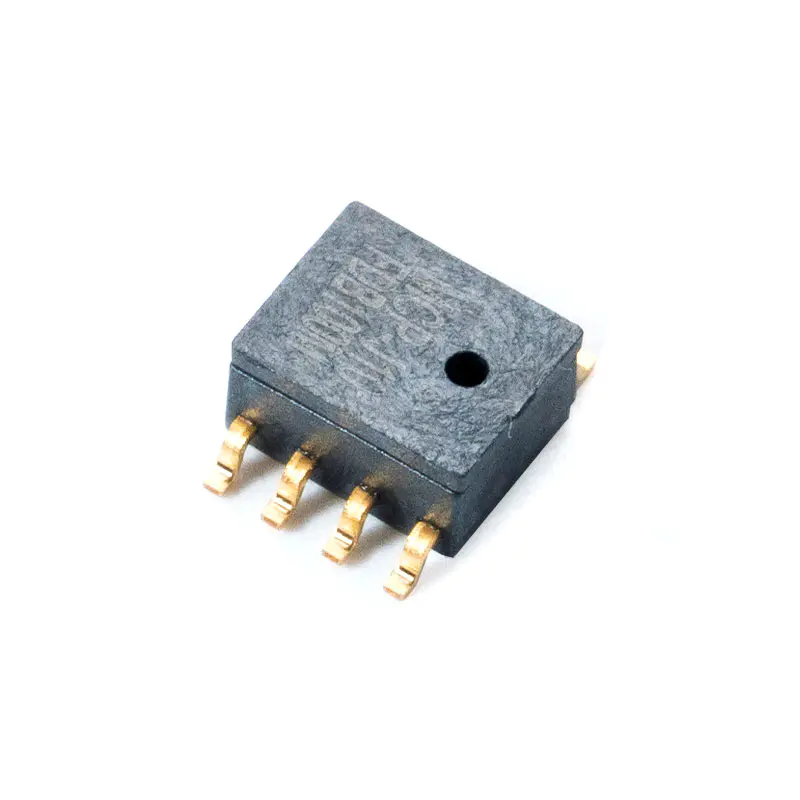

Con una amplia gama de transductores de presión y circuitos integrados MCP de soporte disponibles, se necesita un enfoque sistemático. esto Guía de selección del sensor de presión de vacío Microchip MCP describe un marco estratégico. Primero, defina el requisito fundamental: el rango de presión (por ejemplo, 0-100 psi o -14,7 a 0 psi para vacío) y el tipo (absoluta, manométrica, diferencial). Esto selecciona el transductor. A continuación, evalúe la compatibilidad de los medios: ¿el sensor entrará en contacto con aire, agua, aceite o un gas corrosivo? Esto determina el material del diafragma del transductor. Luego, analice la salida del transductor: ¿es una señal ratiométrica mV/V o una salida condicionada de 0-5V/4-20mA? Esto dicta la cadena de señal necesaria. Para una señal de mV débil, necesitará un amplificador operacional de cero automático MCP6Vxx para la amplificación. Para la digitalización, elija un MCP ADC según la resolución necesaria (por ejemplo, MCP3201 de 12 bits para básico, MCP3421 de 18 bits para alta resolución) y la interfaz (SPI/I2C). Para mediciones de vacío o presión muy baja, los componentes de bajo ruido y una estabilidad de compensación excepcional se vuelven críticos. Por último, consulte siempre las hojas de datos y notas de aplicación más recientes de Microchip para obtener diseños de referencia, que son recursos invaluables para implementar una solución sólida. Sensor de presión MCP solución.

Preguntas frecuentes

¿Puedo usar un MCP ADC con cualquier sensor de presión analógico?

En principio, sí, cualquier sensor de presión analógico con salida de voltaje se puede interconectar con un MCP ADC apropiado, pero una integración exitosa requiere especificaciones coincidentes. Debe asegurarse de que el rango de voltaje de salida del sensor esté dentro del rango de entrada del ADC (a menudo de 0 V a VREF). Si la señal es demasiado pequeña (por ejemplo, unos pocos milivoltios de un puente piezoresistivo), necesitará un amplificador de precisión como un MCP6Vxx entre el sensor y el ADC. Además, considere la impedancia de salida del sensor y la frecuencia de muestreo del ADC; una fuente de alta impedancia puede requerir un amplificador de búfer para evitar errores de medición durante la fase de muestreo del ADC. Diseñe siempre el circuito de interfaz con el sensor específico y las hojas de datos del ADC a mano para tener en cuenta los voltajes de compensación, las corrientes de polarización y las características de ruido.

¿Cuál es la diferencia entre detección de presión absoluta, manométrica y diferencial?

Este es un concepto fundamental en la medición de presión. presión absoluta se mide en relación con un vacío perfecto (presión cero). Se utiliza en barómetros, altímetros y procesos donde el vacío es referencia. Presión manométrica se mide en relación con la presión atmosférica ambiental local. Un manómetro de neumáticos indica cero a presión atmosférica y muestra solo la presión por encima de ella. Presión diferencial Mide la diferencia entre dos presiones, como a través de un filtro o en un medidor de flujo. La elección afecta qué tipo de transductor de presión necesita y tiene implicaciones para el acondicionamiento de la señal. Por ejemplo, un sensor de presión absoluta tiene una cámara de referencia de vacío sellada, mientras que un sensor manómetro tiene ventilación a la atmósfera.

¿Cómo afecta la temperatura a las lecturas del sensor de presión basado en MCP?

La temperatura es la fuente de error más importante en la detección de presión de precisión. Afecta tanto al transductor de presión (provocando span y deriva cero) como a los componentes electrónicos (cambiando los valores de resistencia y las compensaciones del amplificador operacional/ADC). en un Basado en MCP sistema, varias estrategias combaten esto. Primero, utilice componentes con coeficientes de temperatura bajos, como el ADC MCP3421, que tiene una desviación de compensación muy baja. En segundo lugar, emplee compensación de temperatura por hardware utilizando un sensor de temperatura como el MCP9800. El microcontrolador lee tanto el ADC de presión como el sensor de temperatura, luego aplica un algoritmo de compensación de software utilizando coeficientes determinados durante un ciclo de calibración de múltiples temperaturas. Esta compensación activa de temperatura es esencial para lograr una alta precisión en todo el entorno operativo de una aplicación industrial o automotriz.

¿Cuáles son las aplicaciones de tendencia que impulsan la innovación en la detección de presión?

Varias tendencias clave están dando forma a la demanda de soluciones avanzadas de detección de presión. La proliferación de IoT y agricultura inteligente requiere redes de sensores de bajo costo, alimentados por baterías, para el potencial hídrico del suelo (potencial matricial) y la presión de la línea de riego. Monitores de salud portátiles están explorando la medición continua de la presión arterial, exigiendo sensores miniaturizados y de alta precisión. el Revolución del vehículo eléctrico (EV) aumenta la necesidad de controlar la presión en los sistemas de gestión térmica de baterías y pilas de combustible de hidrógeno. Finalmente, mantenimiento predictivo industrial se basa en el monitoreo de las vibraciones de presión y las tendencias en los sistemas hidráulicos y neumáticos para pronosticar fallas. Estas aplicaciones impulsan una mayor integración, menor consumo de energía (donde sobresalen los ADC de MCP), salidas digitales y robustez mejorada, todas áreas donde una cadena de señal bien diseñada que utiliza componentes MCP puede proporcionar una solución competitiva.