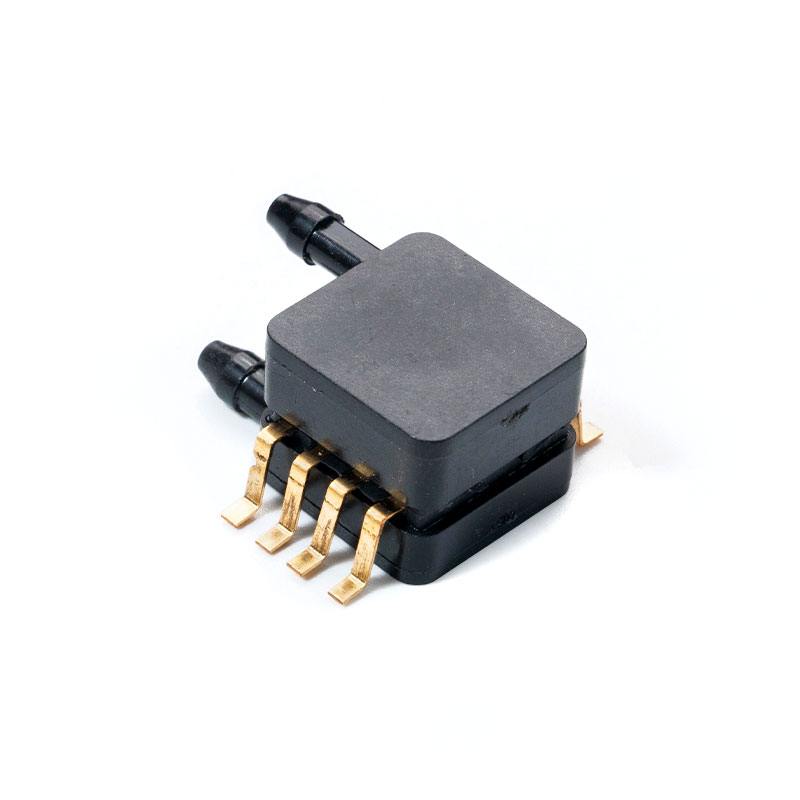

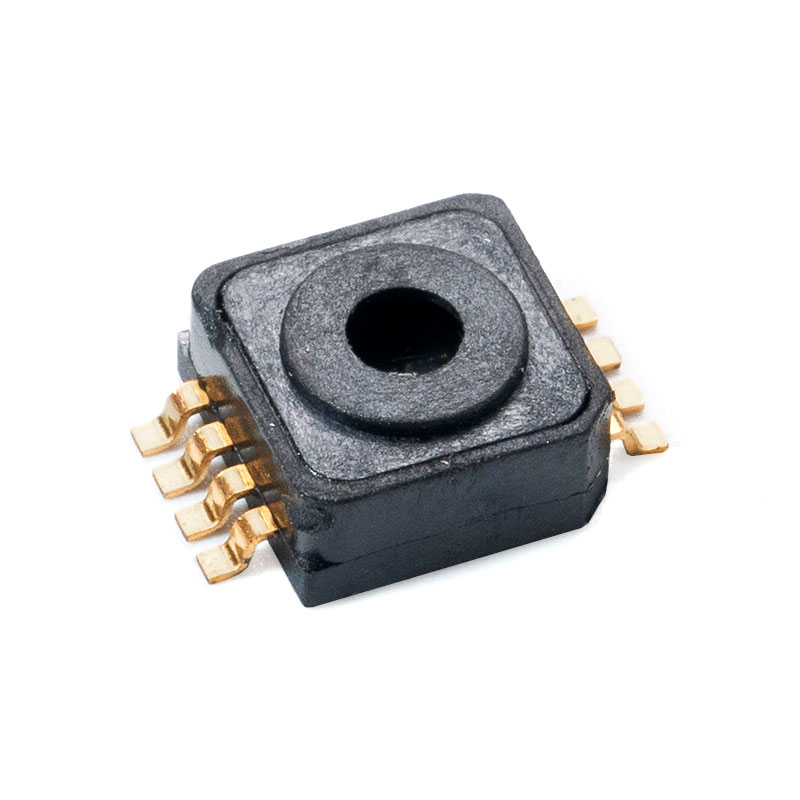

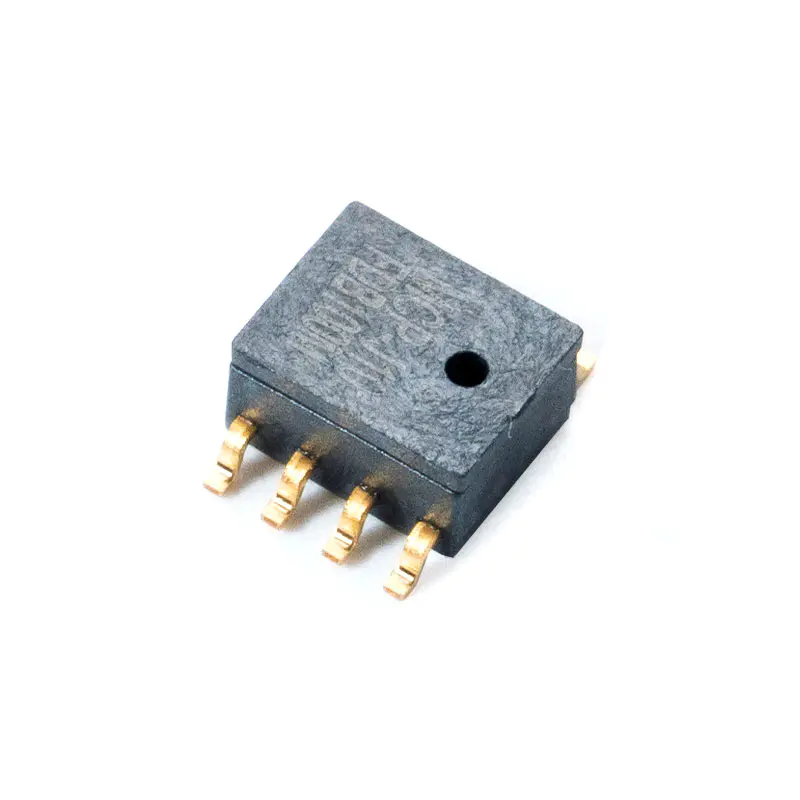

Sensor de presión MCP para ventiladores: ¿Cuáles son los requisitos críticos?

Fecha: 2025-12-03

Seleccionar la solución de detección de presión adecuada para ventiladores médicos requiere comprender tanto las especificaciones técnicas como los requisitos clínicos. Esta guía examina los factores críticos para implementar Sensor de presión MCP para uso médico ventiladores para garantizar la confiabilidad, precisión y cumplimiento normativo en aplicaciones de soporte vital.

El papel vital de la detección de presión en los sistemas de ventilación modernos

La monitorización de la presión sirve como mecanismo de retroalimentación fundamental en la ventilación mecánica, asegurando una administración precisa de mezclas de aire terapéuticas y evitando al mismo tiempo lesiones pulmonares del paciente. Los ventiladores modernos emplean múltiples Sensor de presión MCP para aplicaciones de ventilador en puntos estratégicos para monitorear la presión de las vías respiratorias, calcular el volumen corriente y detectar los esfuerzos respiratorios del paciente. La consecuencia de la falla del sensor en este contexto se extiende más allá del mal funcionamiento del dispositivo hasta el daño potencial al paciente, lo que hace que la confiabilidad sea la preocupación primordial en la selección del sensor y el diseño del sistema. Estos sensores deben mantener la precisión mientras se exponen a condiciones desafiantes, incluidos gases humidificados, variaciones de temperatura y ciclos de presión continuos.

Comprensión de los puntos de detección de presión del ventilador

La ubicación de los sensores de presión dentro de un sistema de ventilación dicta sus requisitos de rendimiento específicos y desafíos operativos. Cada ubicación de monitoreo tiene un propósito clínico distinto con consideraciones de ingeniería únicas.

Monitoreo de la presión de las vías respiratorias

Los sensores de presión de las vías respiratorias proximales miden la presión suministrada directamente a los pulmones del paciente, proporcionando información primaria para el control de la ventilación y los límites de seguridad. Estos sensores deben manejar condiciones ambientales desafiantes manteniendo la precisión.

- Mide las presiones inspiratoria y espiratoria en el punto de conexión del paciente

- Crítico para modos de ventilación controlados por presión y monitoreo de seguridad

- Requiere una compensación sólida para las variaciones de temperatura y humedad.

Detección de flujo y cálculo de volumen

Los sensores de presión diferencial permiten una medición precisa del flujo de gas, que se integra para determinar el volumen corriente. Esta aplicación exige una estabilidad excepcional y una histéresis mínima.

- Medición de presión diferencial a través de resistencia de flujo fija

- Permite el cálculo de volúmenes corrientes inspirados y espirados.

- Requiere alta resolución a bajos diferenciales de presión

Monitoreo de la presión de la fuente de oxígeno

El monitoreo de la presión aguas arriba garantiza un suministro adecuado de oxígeno y detecta problemas de presión en la línea antes del impacto al paciente. Estos sensores funcionan a presiones más altas que los sensores de las vías respiratorias.

- Monitorea la presión del suministro de gas medicinal (normalmente 345-620 kPa)

- Proporciona una alerta temprana sobre problemas en el sistema de suministro.

- Se requiere capacidad de rango de presión más alto

Especificaciones clave para sensores de presión MCP de grado médico

Más allá de los requisitos industriales estándar, las aplicaciones de ventiladores médicos exigen un rendimiento excepcional en parámetros específicos que impactan directamente en la atención al paciente.

Requisitos de precisión y estabilidad a largo plazo

Las aplicaciones de ventiladores requieren especificaciones de banda de error total que incluyen efectos combinados de no linealidad, histéresis y errores térmicos. Típico Especificaciones del sensor de presión MCP de grado médico debería garantizar una banda de error total superior al 1% en todo el rango operativo. La estabilidad a largo plazo se vuelve fundamental para mantener la calibración durante toda la vida útil del dispositivo sin comprometer la seguridad del paciente.

Tiempo de respuesta rápido para la sincronización del paciente

Los modos de ventilación modernos requieren una respuesta rápida del sensor para detectar las respiraciones iniciadas por el paciente. Un bien especificado Sensor de presión MCP para uso médico Los ventiladores deben lograr tiempos de respuesta de paso inferiores a 2 milisegundos para capturar con precisión el esfuerzo inspiratorio, lo que permite una respuesta oportuna del ventilador que mejora la sincronía paciente-ventilador.

- Detección rápida del esfuerzo inspiratorio del paciente.

- Permite la entrega de presión de soporte sensible

- Minimiza el trabajo respiratorio durante la ventilación asistida.

Estándares de biocompatibilidad y seguridad de materiales

Para los sensores expuestos a gases respirables, es obligatorio cumplir con la norma ISO 18562 para la evaluación de biocompatibilidad de las vías de los gases respirables. Esta norma aborda los riesgos derivados de la liberación de partículas y sustancias lixiviables que podrían contaminar el circuito respiratorio.

Garantizar la confiabilidad y la seguridad en cuidados intensivos

Los sensores del ventilador deben demostrar un diseño tolerante a fallas y modos de falla predecibles para cumplir con los estándares de seguridad esperados en entornos de cuidados críticos. Los principios que definen un sensor de presión MCP de alta confiabilidad para monitoreo de pacientes aplicar con mayor rigor en aplicaciones de soporte vital.

Diseño para tolerancia a fallos y funcionamiento a prueba de fallos

Los sensores MCP de grado médico deben incorporar características de diseño que garanticen modos de falla predecibles. Estos incluyen elementos sensores redundantes, capacidades de autoprueba integradas y comportamientos de salida que indican claramente condiciones de falla al sistema de monitoreo del ventilador.

Rendimiento EMI/EMC en entornos hospitalarios

Los entornos hospitalarios contienen numerosas fuentes potenciales de interferencias electromagnéticas. Un diseño adecuado sensor de presión MCP de alta confiabilidad para monitoreo de pacientes debe demostrar inmunidad a campos de RF y descargas electrostáticas según IEC 60601-1-2, garantizando un funcionamiento ininterrumpido a pesar de la interferencia ambiental.

Pruebas en condiciones clínicas simuladas

Más allá de las pruebas ambientales estándar, los sensores conectados a un ventilador deben someterse a validación en condiciones que simulen el uso clínico, incluida la exposición a desinfectantes y un ciclo de vida acelerado que represente años de funcionamiento continuo.

Requisitos de cumplimiento y fabricación

El marco regulatorio que rige los dispositivos médicos impone requisitos específicos sobre la selección de componentes y la gestión de proveedores que van más allá de las especificaciones técnicas.

Estándares y documentación de calidad médica

Al evaluar un Fabricante de sensores de presión MCP ISO 13485 , verifique que su sistema de gestión de calidad incluya controles integrales de diseño, gestión de riesgos y prácticas de documentación exhaustivas. El fabricante debe proporcionar registros del historial del dispositivo y respaldar las presentaciones regulatorias con documentación técnica detallada.

Trazabilidad y consistencia de la cadena de suministro

Los fabricantes de dispositivos médicos exigen una trazabilidad completa de los componentes críticos, lo que requiere sensores provistos de identificadores de lote únicos y certificados de conformidad. El rendimiento constante en todos los lotes de producción evita las necesidades de recalibración con cada envío de componentes.

Consideraciones de diseño desechable versus reutilizable

El creciente énfasis en el control de infecciones ha impulsado una mayor adopción de dispositivos médicos de un solo uso, creando distintos requisitos de sensores.

| Consideración | Sensores reutilizables | Sensores desechables |

| Compatibilidad de esterilización | Debe soportar ciclos repetidos de esterilización. | El uso único elimina el requisito de esterilización |

| Estructura de costos | Mayor costo inicial con larga vida útil | Menor costo por unidad sin reprocesamiento |

| Requisitos de desempeño | Estabilidad probada a largo plazo y características de deriva. | Estabilidad de la calibración para un solo procedimiento |

| Vía regulatoria | Componente de equipo médico duradero. | Parte del envío de dispositivos de un solo uso |

El desarrollo de sensor de presión médico desechable MCP La tecnología representa una innovación de ingeniería significativa en la fabricación con costos optimizados y al mismo tiempo mantiene la precisión clínica. Estos sensores eliminan los riesgos de contaminación cruzada al tiempo que simplifican el diseño del ventilador a través de paquetes compactos de uso para un solo paciente.

Lista de verificación de selección del sensor del ventilador

Utilice esta lista de verificación integral para evaluar posibles Sensor de presión MCP para aplicaciones de ventilador durante el diseño y el abastecimiento.

- ¿La especificación de la banda de error total incluye todas las fuentes de error combinadas?

- ¿El sensor ha sido validado para gases humidificados y condensación?

- ¿Puede el fabricante proporcionar resultados de pruebas EMI/EMC según IEC 60601-1-2?

- ¿Están disponibles las declaraciones de materiales y los informes de pruebas de biocompatibilidad?

- ¿El fabricante mantiene la certificación ISO 13485 con controles de diseño?

- ¿Qué capacidades de análisis de modo de falla y detección de fallas se implementan?

- ¿Puede el proveedor garantizar la coherencia entre lotes con trazabilidad total?

Preguntas frecuentes

¿Cuál es el requisito típico de vida útil de los sensores MCP en ventiladores de uso continuo?

Los ventiladores utilizados en cuidados críticos normalmente requieren una vida útil del sensor que supera los 5 a 10 años de funcionamiento continuo, lo que representa millones de ciclos respiratorios. Grado médico Sensor de presión MCP para uso médico Las aplicaciones deben demostrar especificaciones de deriva a largo plazo manteniendo la precisión durante toda esta vida útil. Los fabricantes validan esto mediante pruebas de vida acelerada que simulan años de funcionamiento en condiciones ambientales y de ciclos de presión realistas.

¿Cómo afecta la condensación a la precisión del sensor de presión en los circuitos de ventiladores?

La condensación presenta desafíos importantes ya que las gotas de agua pueden bloquear los puertos de presión o crear artefactos de medición. medico Sensor de presión MCP para aplicaciones de ventilador incorporar filtros hidrofóbicos especializados o sistemas de membranas que permiten la transmisión de la presión del aire mientras bloquean el agua líquida. El procesamiento de señales debe incluir algoritmos para detectar y compensar efectos menores de temperatura causados por la evaporación del agua en el puerto de presión.

¿Se puede utilizar el mismo sensor MCP para ventilación invasiva y no invasiva?

Si bien es técnicamente posible, un rendimiento óptimo normalmente requiere diferentes especificaciones de sensores. La ventilación invasiva exige mayor precisión a presiones más bajas y tiempos de respuesta más rápidos para los modos activados por el paciente. La ventilación no invasiva a menudo implica lidiar con fugas más grandes y condiciones de presión más variables. Muchos fabricantes seleccionan diferentes Especificaciones del sensor de presión MCP de grado médico para estas distintas aplicaciones clínicas para optimizar el rendimiento y la rentabilidad.

¿Qué enfoques de redundancia se recomiendan para la monitorización de la presión crítica del ventilador?

Para mediciones de presión de misión crítica, como la presión de las vías respiratorias, las implementaciones de detección redundantes son comunes. Los enfoques incluyen sensores duales independientes con comparación cruzada continua, sensores primarios con respaldos de menor precisión para la detección de fallas y configuraciones diferenciales que brindan redundancia inherente. El enfoque específico depende de la clasificación de seguridad del ventilador y del análisis de riesgos, y se requiere una redundancia más sólida para las funciones de soporte vital.

¿Cómo se validan los sensores MCP para su uso en entornos ricos en oxígeno?

Los sensores de oxígeno medicinal se someten a rigurosas pruebas de compatibilidad de materiales y procesos de montaje en salas blancas. La validación incluye pruebas de materiales según ISO 15001 para determinar la compatibilidad con el oxígeno, recuento de partículas de los gases de escape para garantizar la limpieza y procedimientos de embalaje especializados para evitar la contaminación por hidrocarburos. Estas medidas garantizan la Sensor de presión MCP para uso médico Las aplicaciones de oxígeno no introducen riesgos de ignición ni contaminantes en la corriente de gas respirable.